Неисправности и их устранение

К наиболее распространенным неисправностям коленвала относится:

- Значительный износ шатунных и коренных шеек, к которому привела нехватка масла или его ненадлежащее качество, неправильное давление в системе, засоренность масляного фильтра, перегрев масла, приведший к его разжижению. Устраняется неисправность капитальным ремонтом мотора.

- Износ торцов под упорными кольцами (а случается это, если автомобиль часто стоит на месте при выжатом сцеплении) В этом случае придется обработать упорные фланцы и использовать более толстые полукольца. Часты случаи, когда подобный эффект устраняется только путем замены вала, которому предшествует диагностика, а при необходимости – и ремонт привода сцепления.

Когда могут потребоваться ремонтные размеры коленвалов?

Прежде всего, давайте рассмотрим различные виды возникающих дефектов, а также причины их появления. Если нарушена геометрия посадочных мест под опорные подшипники блока, следует ожидать быстрого износа шеек. Иными словами, если наблюдается данный процесс, причина, скорее всего, именно та, что указана выше, либо в некачественном материале самого вала. Из-за некачественного масла или нерегулярной его замены на шейках могут появиться задиры, также источником данной неприятности может стать засорившийся масляный фильтр, либо, что совсем уже плохо – слабое давление в системе.

Но наиболее частый вид повреждений – царапины на шейках (не путайте их с трещинами из-за усталости металла, при появлении которых приходится менять деталь). Возникают такие дефекты из-за продолжительной эксплуатации вала, кроме того, причина может крыться в засорении масла инородными частицами

При этом обращайте внимание на глубину царапин, мелкие, до 5 микрон, могут быть заполированы, а вот более значительные требуют шлифовки, в результате чего приходится переходить на следующие ремонтные размеры коленвалов. Иногда, при сильном износе поверхности, деталь уменьшается сразу на 2 размера

Материалы изготовления коленвала. Технология производства

В процессе производства коленчатых валов применяют разные материалы. Для спорткаров или автомобилей люкс-класса валы выпускают из легированной либо углеродистой стали, характеризующейся повышенной прочностью и износостойкостью.

Для серийных авто используется модифицированный чугун, который обрабатывается путем прессования либо литья. В качестве элементов, необходимых для легирования стали, используется хром и молибден, реже могут быть примеси других металлов, которые работают на увеличение прочности.

Чаще всего устанавливается деталь внизу, над кратером, но если ДВС оппозитный, то данный конструктивный элемент находится выше, в центральной части двигателя, что упрощает процесс замены коленвала при необходимости.

Технология изготовления

Выпускаются заготовки валов путем штамповки и литья. Кованые модели более прочны, их делают, как уже говорилось выше, из легированной или углеродистой стали. Изделия массового производства, которыми комплектуются в основном серийные модели автомобилей, выпускают из высокопрочного чугуна, используется при этом метод литья.

Выливают материал в оболочковые или земляные формы, причем, применение именно оболочковых форм является более прогрессивным методом, так как изделие получается более точным, припуски на механическую обработку оказываются минимальными, а порой они и вовсе отсутствуют.

Если речь идет о методе горячей штамповки, это уже массовое производство, так как технология изготовления позволяет получить готовую деталь, которая практически не требует обработки.

Отсюда – более точные размеры коленвала, идеальная форма, а также доступная цена, продиктованная минимальными отходами металла. К тому же волокна в готовой детали размещены оптимальным образом, что заметно улучшает показатели прочности, как следствие – износостойкость детали.

Стальные валы

Коленчатые валы для спорткаров, автомобилей повышенной мощности и высокой проходимости изготавливают из стали путем ковки либо горячего штампования. Чаще всего для этого используют сталь 35, 50, 45Г и 50 Г. Производство деталей быстроходных механизмов осуществляется из упомянутых выше сталей, в которые добавляют хром и никель, хром и молибден.

Легированные стали характеризуются повышенной пластичностью, твердостью, продолжительным сроком службы, поэтому из них выпускают коленчатые валы для мощных дизельных и бензиновых силовых установок.

Чугунные валы

В серийных моделях не только автомобильного транспорта, но и других ТС, оснащенных двигателями внутреннего сгорания, устанавливают коленвалы из чугуна с графитом, изготовленные методом литья. Технология известна давно, но в последнее время она была усовершенствована, что позволило удешевить процесс производства и повысить качество деталей, минимизировать процесс образования брака.

Прочность изделия зависит от свойств материала. Если вал выпущен из модифицированного либо высокопрочного чугуна, отпадает необходимость в его дальнейшей термической обработке. Литая деталь характеризуется одинаковой твердостью по всей площади, которая не уменьшается даже после шлифования.

Блок, головка цилиндров, картер «ЯМЗ-238»

Основанием для монтажа всех узлов и деталей служит блок цилиндров, который отлит из низко-легированного серого чугуна. В приливах-бобышках на стенах блока предусмотрена система масляных каналов, подводящих смазку к подшипникам распределительного и коленчатого валов; к масляному фильтру и к жидкостно/масляному теплообменнику.

Вокруг каждого цилиндрового гнезда образован замкнутый силовой пояс стенками водяной рубашки. Вместе со специальными рёбрами, силовой пояс скрепляет вместе верхнюю и нижнюю плиты (части блока цилиндров), придаёт всей конструкции нужную степень жёсткости. В поперечных стенках блока располагаются пять гнёзд с вкладышами под коренные шейки коленвала. А также пять расточек с бронзовыми втулками, в которых вращается распределительный вал.

Фотография блок цилиндров «ЯМЗ-238»

Головки цилиндров мотора ЯМЗ-238 — четырёхблочные, отлитые из серого чугуна со шлифованной поверхностью и кольцевыми проточками. Газовый стык головки, блока и гильз цилиндров уплотняет единая прокладка с 19-ю уплотнительными элементами. В головках цилиндров размещены впускные и выпускные клапаны с пружинами, коромысла клапанов, стойки коромысел и форсунки.

Сёдла впускных клапанов производятся из чугуна особой марки, выпускных — отливаются из специального жаропрочного сплава. Окончательно сёдла и металлокерамические втулки цилиндров обрабатываются в процессе их запрессовки в головку.

Материалы для коленчатого вала

Для изготовления коленчатых валов применяются стали 45, 45А, 40Х, 20Г2 и 50Г. В дизелях, работающих с давлением наддува рк ^ 0,15 Мн/м2 (1,5 кГ/см2), для коленчатых валов используют высоколегированные стали 18ХНМА, 18ХНВА и 40ХНМА с повышенными пределами текучести и прочности.

Обычно коленчатые валы изготовляют ковкой. В последнее время стали применять литые коленчатые валы из высокопрочного чугуна, модифицированного магнием, перлитного ковкого чугуна, легированного никельмолибдено-вого чугуна.

Наибольшее применение для литых коленчатых валов получил высокопрочный ВЧ 50-1,5 (НВ 187—255) и перлитовый чугун.

Литые коленчатые валы имеют следующие преимущества по сравнению с коваными: меньший расходметалла,сокращениечисла операцийпримеханическойобработке,возможность придания оптимальных форм в отношении распределения металла и повышения усталостной прочности.

Литые коленчатые валы из чугуна обладают лучшей способностью гашения крутильных колебаний.

Литые чугунные валы обладают меньшей прочностью (особенно на изгиб), чем штампованные стальные валы. Поэтому у чугунных валов увеличивают диаметры шатунных и коренных шеек, толщину щек и радиусы галтелей. Чугунные коленчатые валы изготовляют полноопорными. Шейки чугунных валов имеют высокую износостойкость, что позволяет применять подшипники из свинцовистой бронзы.

Масса обработанного литого коленчатого вала на 10—15% меньше массы кованого.

После ковки коленчатые валы отжигают или нормализуют для снятия внутренних напряжений и понижения твердости до НВ 163—269,чтобы облегчитьмеханическую обработку.После механической обработки коленчатые валы перед шлифованием подвергают вторичной термической обработке (закалка и отпуск), что значительно улучшает их механические свойства и повышает поверхностную твердость шеек. Обычно вторичная термическая обработка производится с нагревом т. в. ч. (токами высокой частоты).

Глубина закаленного слоя должна быть не менее 3—4 м.и, чтобы после перешлифования шеек коленчатого вала под ремонтные размеры толщина закаленного слоя была не менее 1 мм. Твердость шеек коленчатого вала из стали 50Г HRC52—62, а из стали 45Г2 — HRC48—50.

Коленчатый вал — деталь (или узел деталей в случае составного вала) сложной формы, имеющая шейки для крепления шатунов, от которых воспринимает усилия и преобразует их в крутящий момент. Составная часть кривошипно-шатунного механизма (КШМ).

Назначение и устройство коленчатого вала – понятными словами о детали

Даже непрофессиональный механик в двух словах знает назначение и устройство коленчатого вала, так как он является очень важным конструктивным элементом двигателя внутреннего сгорания. Именно в его функции входит воспринимать возвратно-поступательные движения поршней и передавать их в виде крутящего момента вспомогательным агрегатам, а также ротору тягового генератора.

Назначение и устройство коленчатого вала – основные узлы

Зная, для чего нужен коленвал, можно утверждать, что на него в процессе работы воздействуют и крутящие, и изгибающие силы, поэтому для того чтобы он не вышел из строя раньше заданного времени, его износостойкость должна быть высокой. Именно с этой целью такие детали чаще всего изготавливают из высокопрочных легированных сталей, еще встречаются и литые коленчатые валы, изготовленные из высокопрочного чугуна и закаленные токами высокой частоты. Коленвалы бывают без противовесов и с двойным противовесом.

Расположена эта деталь непосредственно в двигателе автомобиля, и его конструкция напрямую зависит от движка. Однако, несмотря на это, в конструкциях абсолютно всех коленчатых валов наблюдается много общего. Так из чего состоит коленвал? В качестве опоры выступают коренные шейки, в основном, применяется конструкция с четырьмя опорами, но встречаются и трехопорные. В шестицилиндровых двигателях расположены валы, у которых семь опор. Для того чтобы деталь была уравновешена, необходим противовес, а если диаметры цилиндров небольшие, тогда применяется одинарный противовес. Благодаря им обеспечивается плавная работа всего двигателя.

Из чего состоит коленвал – вспомогательные механизмы

Выяснив, для чего служит коленчатый вал и какие силы на него действуют, становится понятным, почему сопряжения между щеками и шатунными шейками делаются немного закругленными, это предотвращает преждевременное разрушение. Между двумя щеками располагается шатунная шейка, которая называется коленом, ее предназначение – обеспечивать равномерность воспламенения, уравновешенность движка, минимальные изгибающие моменты и крутильные колебания.

Подшипники скольжения обеспечивают вращение шатунов и коленвала в опорах. На крайней или же средней коренной шейке устанавливается упорный подшипник скольжения, в его задачи входит предотвращение осевых перемещений детали. Учитывая количество деталей, которые должны четко работать все вместе, нетрудно догадаться, как тщательно балансируется эта деталь в процессе изготовления, но все равно иногда обнаруживается дисбаланс, правда, происходит это еще на этапе испытаний, и в продажу такой агрегат не попадет.

Как работает коленвал – взгляд изнутри

Принцип работы коленчатого вала заключается в следующем. В момент максимального удаления поршня щеки и шатун коленвала вытягиваются в одну линию. В это время в цилиндрах начинает гореть топливо, и, соответственно, выделяются горючие газы, которые перемещают поршень по направлению к коленвалу. Вместе с ним также перемещается и шатун, нижняя головка которого поворачивает относительно своей оси коленчатый вал. Как только он развернется на 180°, шатунная шейка начинает движение в обратном направлении, таким образом, перемещается и поршень.

Получается следующая картина: поршень равномерно то удаляется, то приближается к детали, крайние точки поршня называются «мертвыми», так как в этих положениях его скорость равна нулю. Таким образом, мы разобрались, как работает коленчатый вал.

Немаловажную роль играет и система смазки в детали. От общей магистрали к опорам коренных шеек обеспечивается подвод масла, которое подается под давлением. Далее по специальным каналам, расположенным в щеках, это масло подается к шатунным шейкам. Благодаря масляной пленке, повышается износостойкость данных элементов. Кроме того, благодаря давлению масла можно проверить, нуждаются ли шейки коленчатого вала в замене. Определившись, для чего нужен коленчатый вал, можно смело утверждать, что он занимает одну из ведущих позиций среди деталей двигателя.

Двигатель «прыгает».

Избыточные вибрации при работе двигателя имеют различные причины. Иногда они вызваны неравномерностью сгорания топлива по цилиндрам или вопросами к сцеплению.

Но все же, наиболее часто вибрация двигателя – это проблема балансировки двигателя в сборе.

Избыточная вибрация может проявляться только на каких-то конкретных оборотах двигателя или же присутствовать все время. Все зависит от прохождения точки резонанса. Не следует ждать, что что-либо приработается или «это пройдет». Если ситуацию оставить как есть, то есть высокий риск того, что коленчатый вал лопнет. Поэтому, не дожидаясь этого, двигатель следует отбалансировать в сборе. Выше в этой статье мы уже писали про балансировку двигателя. Следует отметить, что кустарные методы балансировки (балансировка только коленвала с маховиком методом подбора) часто могут быть не эффективны и всегда следует предпочесть балансировку двигателя со стробоскопом. В таком случае удается свести вибрации к 0.

Какие функции выполняет каждая из деталей коленчатого вала

Итак, коренная шейка

– это опора, которая расположена в коренном подшипнике, размещенном в картере двигателя. Шатунная шейка соединяет коленвал с шатунами. С помощью масляных каналов осуществляется смазывание шатунных подшипников. Щеки нужны для связи коренных и шатунных шеек. Носок – это фронтальная часть вала, где закреплено зубчатое колесо или шкив, нужный для контроля мощности привода газораспределительного механизма и вспомогательных агрегатов и систем.

Хвостовик

– тыльная часть вала, соединяющаяся с маховиком для контроля основной части мощности. Противовесы служат для разгрузки коренных подшипников от сил инерции.

Принимает действия расширяющихся газов при рабочем ходе поршней, которые передаются шатунами, и преобразует их в крутящий момент, обеспечивает движений поршней во время пуска двигателя. Изготавливается коленчатый вал из среднеуглеродистых легированных сталей и литьем из чугуна модифицированного магнием.

Форма коленвала будет определена числом и расположением цилиндров, а также порядком работы и тактностью двигателя. Обычно применяются полноопорные , потому как шатунные шейки располагаются между коренными. Поверхностный слой подвергается закалке на глубину 4 мм для повышения износостойкости.

Коленчатый вал – стальной, изготовлен методом горячей штамповки. Все поверхности вала азотированы и глубина азотированного слоя не менее 0,35 мм. Коленчатый вал имеет пять коренных опор и четыре шатунные шейки. На шатунных шейках установлены шатуны (по два на каждую). Коренные и шатунные шейки в процессе работы смазываются маслом под давлением. Масло подается к коренным опорам, а затем, по наклонным каналам к шатунным шейкам. В шатунных шейках есть закрытые заглушками внутренние полости, где масло подвергается дополнительной центробежной очистке.

Для уравновешивания двигателя и разгрузки коренных подшипников от инерционных сил движущихся масс поршней и шатунов и неуравновешенных центробежных сил на щеках коленчатого вала установлены противовесы, в сборе с которыми вал балансируется. Кроме того, в систему уравновешивания входят две выносные массы, одна из которых выполнена в виде выемки на маховике, закрепленном на заднем конце коленчатого вала, другая представляет собой противовес, установленный на переднем конце коленчатого вала.

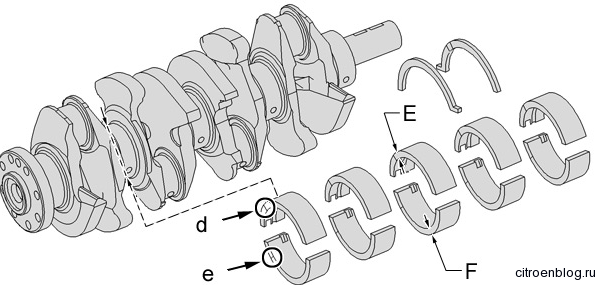

Осевая фиксация вала осуществляется четырьмя бронзовыми полукольцами, установленными в выточках задней коренной опоры. Для предохранения от проворачивания нижние полукольца своими пазами входят в штифты, запрессованные в крышку заднего коренного подшипника.

Носок и хвостовик коленчатого вала уплотняются резиновыми самоподжимными манжетами.

На передний конец коленчатого вала напрессована шестерня коленчатого вала и передний противовес, закрепленный гайкой момент затяжки 176,4 — 294 Нм (18 — 30 кгс·м).

Коленчатый вал двигателей ЯМЗ-238БЕ2, ЯМЗ-238ДЕ2 имеет конус на переднем конце. На конус устанавливается ступица, на которой закрепляются жидкостный гаситель крутильных колебаний и шкив. При ремонте двигателя следует помнить, что удары и вмятины на гасителе крутильных колебаний выводят его из строя, что неизбежно приведет к поломке коленчатого вала. Хранить и транспортировать гаситель следует только в специальной таре в вертикальном положении.

На двигатели ЯМЗ-238БЕ, ЯМЗ-238ДЕ устанавливается коленчатый вал 238БЕ-1005009 (маркировка 238Н-1005015-У), а на двигатели ЯМЗ-238БЕ2, ЯМЗ-238ДЕ2 — коленчатый вал 238ДК-1005009-30 (маркировка 238ДК-1005015-30).

Маркируется коленчатый вал в поковке на 5-й щеке.

Шейки коленчатого вала могут быть двух номинальных размеров и поэтому возможны следующие варианты маркировки и применение соответствующих им вкладышей.

|

Маркировка коленчатого вала |

238ДК – 1005015-30 238Н – 1005015-У |

238ДК – 1005015-30 Ш1 238Н – 1005015-У Ш1 |

238ДК – 1005015-30 К1 238Н – 1005015-У К1 |

238ДК – 1005015-30 Ш1К1 1005015-У Ш1К1 |

|

коренных |

||||

|

Маркировка коренных вкладышей |

236-1005170-В Р1 236-1005171-В Р1 |

236-1005170-В Р1 236-1005171-В Р1 |

||

|

коренного вкладыша, мм |

||||

|

шатунных |

||||

|

Маркировка шатунного вкладыша |

Р1 236-1004058-В |

236-1004058-В Р1 |

||

|

шатунного вкладыша, мм |

Примечание: Буквы «ДК», «Н», «У», «Ш», «К» и цифры «30», «1» клеймятся при маркировке ударным способом.

Изготавливается либо из чугуна, либо из легированной стали, оба материала довольно прочные, но дефекты все же со временем возникают, и как раз для их устранения нужны ремонтные размеры коленвалов

. Это своеобразные допуски, до которых можно уменьшить толщину шеек без сильного ущерба для прочности детали. И, поскольку шейки обычно взаимодействуют с подшипниками, для последних предусмотрены вкладыши с ремонтным уменьшением.

4 Методы испытаний

4.1 Каждый коленчатый вал должен быть принят службой технического контроля предприятия-изготовителя.

4.2 Химический состав материала коленчатого вала проверяют по ГОСТ 2604.1 — ГОСТ 2604.11, ГОСТ 2604.13, ГОСТ 12344 — ГОСТ 12357, ГОСТ 12362 — ГОСТ 12365, ГОСТ 27611.

4.3 Микроструктуру металла определяют по ГОСТ 3443 и ГОСТ 4543.

4.4 Твердость коленчатого вала проверяют по ГОСТ 9012, ГОСТ 9013, ГОСТ 2999 в местах, предусмотренных КД.

4.5 Толщины азотированного слоя и слоя поверхностной закалки определяют соответственно по [] и [].

4.6 Шероховатость поверхности определяют по ГОСТ 2789.

4.7 Выявление дефектов материала валов проводят методом магнитного контроля по ГОСТ 21105. После контроля вал должен быть размагничен.

4.8 Погрешность средств измерения, применяемых при контроле геометрических параметров валов, должна соответствовать требованиям ГОСТ 8.051.

4.9 Дисбаланс коленчатых валов проверяют на станке для динамической балансировки валов по аттестованным методикам заводов-изготовителей в соответствии с ГОСТ Р 8.563.

4.10 Ресурс коленчатых валов оценивают по результатам подконтрольной эксплуатации двигателей по аттестованным методикам заводов-изготовителей в соответствии с ГОСТ Р 8.563.

4.11 При проведении контроля изделий результаты испытаний оформляют протоколом, форма которого приведена в приложении .

5 Упаковка

5.1 Противокоррозионное покрытие и упаковка коленчатых валов должны предохранять их от коррозии в течение не менее 12 месяцев со дня отгрузки с предприятия-изготовителя при хранении по ГОСТ 15150 (условия 2).

Из чего состоит коленвал

Ключевыми составными элементами коленвала можно считать следующее:

- Коренная шейка – опора, выполняющая функции оси вращения. Находится она в подшипнике.

- Щеки – некое связующее звено между коренными и шатунными шейками, к тому же препятствующее разрушению детали вследствие непрерывных нагрузок.

- Шатунные шейки – это опоры, которые соединены с шатунами поршней.

- Носок – расположенный спереди конструктивный элемент, который передает мощность на вспомогательные механизмы.

- Хвостовик – элемент, расположенный сзади. Он соединяется с маховиком либо шестеренкой отбора мощности для передачи усилия на движение.

- Противовесы – отдельный элемент конструкции, распределяющий нагрузку и уравновешивающий вал.

Роль уплотнителя для хвостовика и носка играют сальники коленвала, которые предотвращают протекание масла на стыках там, где маховик выходит за границы цилиндров. За способность детали двигаться вращательно отвечают подшипники скольжения, изготовленные из стали. Для исключения риска смещения оси вращения устанавливается упорный подшипник.

Выбор насоса для двигателя

Для функционирования системы охлаждения масла в ЯМЗ-238 устанавливают различные водяные насосы, однако надежнее всего оказалось изделие под маркировкой ЯМЗ-236/238. Его параметры идеально подходят для работы мощных силовых агрегатов с таким же буквенным и цифровым индексом.

Такой насос способен перегонять жидкость по системе охлаждения со скоростью около 30 литров в минуту при крутящем моменте вала 0,52 единицы. Вес такого изделия не превышает 9 кг. Габариты насоса могут отличаться в зависимости от типа и мощности двигателя, для которого он предназначен.

Помимо габаритов насосы для нормальной работы системы охлаждения масла в ЯМЗ-238 могут отличаться присоединительными размерами.

В качестве охлаждающей жидкости в системе используется антифриз или тосол. Это означает, что насос должен работать при температуре окружающей среды от -40 до +50 градусов по Цельсию и выдерживать такую же температуру охлаждающей жидкости, которую он прогоняет по системе. Также помпа в системе охлаждения ЯМЗ-238, объемом 11150 кубических сантиметров, должна исправно работать, если в нее залита вода, которая нагревается до 100 градусов по Цельсию во время движения по патрубкам через радиатор и корпус двигателя.

Как изготавливаются коленчатые валы

Каковы основные функции коленчатого вала, конструктивные особенности?

Кривошипно-шатунный механизм состоит из коленвала, шатуна, крейцкопфа или поршня преобразовывает вращательные движения коленвала в возвратно-поступательное движение крейцкопфа, передает усилия с коленвала на поршень цилиндра.

Коленчатый вал деталь компрессора с самой большой нагрузкой, потому как вся мощность передается от двигателя к шатунам и масляному насосу. Во время работы коленвал испытывает переменные динамические нагрузки, поэтому должен быть достаточно жестким, чтобы обеспечивалась необходимая точность движения перемещающихся частей, также обладать высоким сопротивлением усталости

Важно, чтобы была высокая износостойкость, ведь нередко ремонт двигателя может потребоваться именно из-за поломки коленвала

Из каких материалов делают автомобильные коленвалы?

Изготовление коленчатых валов производится из высококачественной углеродистой стали марок 40 и 45. Сталь должна обеспечить высокую пластичность и возможность закалки трущихся поверхностей. Поэтому заготовки коленвалов получают при обработке давлением, из-за низких литейных свойств стали. В небольшом производстве коленвалов заготовкой будет – поковка.

Как делают автомобильные коленчатые валы?

Размер и форма поковок зависит от формы и размера готового коленвала. Поковки изготавливаются на мощных парогидравлических прессах. На крупном производстве они изготавливаются горячей штамповкой: предварительная и окончательная штамповка, обрезка обломов на обрезном прессе, горячая плавка в штампах подмолотом.

Также требуется термическая обработка для получения нужного качества материала. Далее штампованные заготовки загружаются в печь при 450 градусах для нормализации – снятия внутренних напряжений.

Печь разогревается в течение восьми часов до 950 градусов. Далее выдерживается в печи три часа при той же температуре и охлаждается по прошествии времени ещё три часа при темперетуре до 640 градусов. Заканчивается процедура охлаждением на воздухе.

Затем заготовки очищаются от окалины. Небольшие по размеру поковки очищаются дробеструйной обдувкой, а на крупных поковках снимается с помощью пневматических молотков. Испытание механических свойств материала поковок проводится так: на длинной конце вала увеличивают припуск на 60-100 мм.

Затем проводится проверка на ударную вязкость, относительное удлинение и твердость, предел текучести. Малые коленвалы изготавливают из прутка – разрезанием под давлением.

Какие проблемы могут возникнуть с коленвалом

Коленвал — одна из наиболее нагруженных деталей автомобиля. Нагрузки имеют в основном механический и тепловой характер. Кроме того, свое негативное воздействие оказывают агрессивные вещества, например, отработанные газы. Поэтому, даже несмотря на высокую прочность металла, из которого изготавливают коленчатые валы, они подвержены естественному износу.

Усиленному изнашиванию способствует злоупотребление высокими оборотами двигателя, применение несоответствующей смазки и в целом пренебрежение правилами технической эксплуатации.

Изнашиваются вкладыши (особенно коренные подшипники), шатунные и коренные шейки. Возможно искривление вала с отклонением от оси. А так как допуски здесь очень малы, то даже небольшая деформация может нарушить нормальную работу силового агрегата вплоть до заклинивания коленвала.

Проблемы, связанные с вкладышами («прикипание» к шейке и задиры шеек) составляют львиную долю всех неисправностей коленвалов. Чаще всего они возникают из-за дефицита масла. Прежде всего в таких случаях нужно проверить систему смазки — масляный насос, фильтр — и сменить масло.

Вибрация коленвала обычно вызвана плохой балансировкой. Другой возможной причиной может быть неравномерное сгорание смеси в цилиндрах.

Иногда могут появиться трещины, которые неизбежно завершатся разрушением вала. К этому могут привести заводской брак, что весьма редко, а также накопленное напряжение металла или нарушение балансировки. Велика вероятность, что причина появления трещин — воздействие сопрягаемых деталей. Треснувший вал ремонту не подлежит.

Всё это нужно учитывать перед заменой или ремонтом коленвала. Если не найти и не устранить причины проблем, в скором времени, всё придется повторить вновь.

Как работает перепускной клапан ТНВД?

Перепускной клапан ТНВД находится в самом начале магистрали, которая отправляет остатки топлива в бак. Его задача — осуществлять сброс излишков топлива.

- Корпуса;

- Запорного кольца;

- Клапана;

- Упора;

- Пружины;

- Гайки.

Принцип работы клапана следующий.

Когда силовой агрегат выключается, давление в системе питания падает. В этом случае пружина давит на клапан, тот поднимается и запирает отверстие доступа в сливной трубопровод.

Когда же двигатель запускается, давление в системе поднимается. Давлением топлива отжимается пружина, и клапан открывает путь для слива остатков солярки в магистраль «обратки».

После того как излишки топлива сброшены, давление падает и клапан снова закрывает магистраль.

Уход за системой питания дизелей ЯМЗ 236

Для того, чтобы мотор ЯМЗ 236 работал долго и бесперебойно, а эти силовые агрегаты при должном уходе способны пройти миллион километров и больше, ему требуется тщательный и бережный уход

Особое внимание при этом нужно уделить системе питания, как одной из самых важных систем данного силового агрегата

Правила ухода за системой питания ЯМЗ 236, достаточно простые, и соблюдать их несложно.

Прежде всего, нужно тщательно следить за качеством топлива и всегда применять солярку, которая соответствует сезону эксплуатации. То есть нужно зимой использовать обязательно зимнюю солярку, а в районах крайнего севера — арктическую.

Другим важным элементом ухода за дизелем ЯМЗ 236 является своевременная очистка и промывка топливных фильтров и воздухоочистителя.

Также нужно не лениться, как можно чаще производить подтяжку всех соединений и креплений системы питания. При необходимости нужно своевременно удалять воздух из системы. Нужно не забывать ежедневно проверять уровень масла в картере топливного насоса и при снижении уровня, своевременно его доливать.

Другой важной процедурой по уходу за мотором является ежедневная очистка топливных фильтров. Эта операция производится следующим образом. В конце рабочего дня, сразу после остановки мотора, пока он ещё горячий, из фильтров предварительной и тонкой очистки сливается 100-200 грамм грязной солярки

После этого двигатель запускается на холостых оборотах и производится прокачка системы. Так при этом проверяется герметичность системы питания и при необходимости подтягиваются ослабленные соединения

В конце рабочего дня, сразу после остановки мотора, пока он ещё горячий, из фильтров предварительной и тонкой очистки сливается 100-200 грамм грязной солярки. После этого двигатель запускается на холостых оборотах и производится прокачка системы. Так при этом проверяется герметичность системы питания и при необходимости подтягиваются ослабленные соединения.

Ещё одним важным этапом ухода за топливной системой является сезонный уход. При смене сезонов и при переходе с одного вида топлива на другое нужно снять бак и промыть его. При этом нужно не забыть продуть все топливные магистрали.

При проведении технического обслуживания-2 (ТО-2) нужно проделать разборку топливных фильтров и тщательно промыть их. Также при этом нужно эту же процедуру проделать с воздухоочистителем и заполнить его маслом.

Собственно, это всё. Если вы будете скрупулёзно соблюдать эти правила, ваш ЯМЗ 236 будет служить вам долго и бесперебойно.