Стояночная тормозная система грузового автомобиля

Стояночная тормозная система грузового автомобиля — это независимая тормозная система, которая должна удерживать автомобиль в неподвижном состоянии после полной остановки даже при отсутствии водителя в автомобиле. Эффект удержания в неподвижном состоянии вычисляется на уклоне автомобиля с полной загрузкой. Угол уклона для отдельных автомобилей категорий М, N, О (кроме О1) составляет 18%. У автомобиля с прицепом эффект удержания в неподвижном состоянии должен также достигаться с расторможенным прицепом. В этом случае угол уклона составляет только 12% (рис. «Условия испытаний стояночной тормозной системы» ).

Стояночная тормозная система у грузовых автомобилей и автобусов обычно оборудуется тормозными цилиндрами с пружинными энергоаккумуляторами. Пружинные энергоаккумуляторы (когда колесные тормоза регулируются в соответствии с предписаниями) создают такую же силу, что и пневматические тормозные цилиндры в рабочей тормозной системе, когда номинальное давление (расчетное давление в тормозной системе) воздействует на их номинальную эффективную площадь. При возникновении определенных сбоев — например, неисправностей тормозного контура или источника энергии, подпружиненные тормоза не могут тормозить автоматически и поэтому должны быть соответствующим образом защищены и устроены.

Стояночные тормозные системы с тормозными цилиндрами, оборудованными пружинными энергоаккумуляторами, должны оснащаться как минимум одним устройством аварийного отпускания. Это устройство может быть механическим, пневматическим или гидравлическим. Стояночная тормозная система должна быть предназначена только для градуированной (дозированной) работы, если она должна достигать предписанного эффекта запасного торможения.

В прицепе стояночная тормозная система часто работает как система с мускульным источником энергии. Если систему управления прицепом настроить так, чтобы рабочий тормоз в прицепе реагировал также при задействовании стояночного тормоза в тягаче (управляющий клапан прицепа с воздушным ресивером 4.3, см. рис. «Структура пневматической тормозной системы с управлением прицепом» ), клапан стояночного тормоза должен иметь тестовую регулировку. Это позволяет отпускать рабочий тормоз прицепа при задействовании стояночного тормоза в тягаче. Это, в свою очередь, позволяет проверить, может ли тягач на одном стояночном тормозе удержать весь автопоезд.

Как продлить срок службы

Аккуратная эксплуатация. Специалисты не рекомендуют резкую остановку на длительное время после некоторого количества резких торможений. Поскольку лучше всего диски охлаждаются на ходу, деталь не успеет отдать тепло равномерно и без последствий. Экстремальные тепловые воздействия могут послужить причиной деформации элемента.

К снижению прочности диска приводит и удерживание горячих элементов в сжатом состоянии и после остановки. В месте контакта прекращается теплоотдача, из-за чего страдает материал детали.

Использование последних разработок в производстве фрикционных материалов для колодок. Современные модели в несколько раз снижают процент износа трущихся деталей, а торможение эффективно в любых условиях.

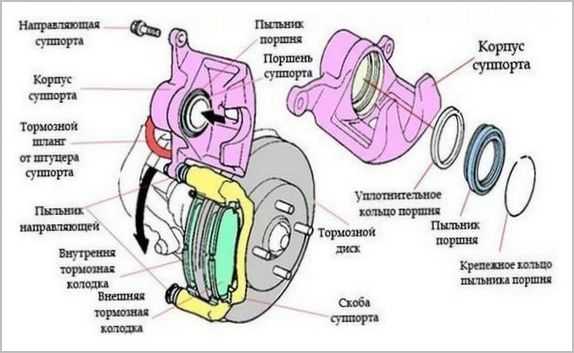

Схема и порядок действия дискового тормоза

Принципиальное отличие заключается в работе тормозных колодок с фрикционными накладками не по внутренней поверхности тормозного барабана, а по наружным торцам массивного стального или чугунного диска. Отсюда образовался и типовой состав колёсного тормоза:

- диск, соединённый со ступицей колеса;

- тормозные колодки, охватывающие диск с двух сторон;

- механизм удержания колодок, включающий суппорты и скобы;

- исполнительные (рабочие) гидравлические цилиндры привода тормозов;

- вспомогательные и крепёжные элементы в зависимости от конкретной конструкции.

Суппорт крепится к элементам подвески, в случае управляемых колёс это поворотный кулак, а для задних передача реактивного крутящего момента и продольного усилия может происходить через аналогичный узел или кожух чулка заднего моста.

Назначение суппорта состоит в удержании тормозных колодок в рабочей зоне, предоставлении им свободы в направлении прижатия к диску и обратно, для отвода при растормаживании. Усилия здесь значительны, поэтому суппорты представляют собой геометрически сложные конструкции, прочные и массивные, выполненные при помощи литья.

Внутри суппорта располагаются рабочие гидроцилиндры, один или несколько, в зависимости от мощности и надёжности системы. Они могут быть выполнены как в виде отдельных деталей, зафиксированных на суппортах различными способами, так и путём размещения поршней в проточках материала суппорта. К цилиндрам подходят гибкие шланги привода, а для прокачки от воздуха имеются отдельные штуцеры в верхней части рабочих объёмов.

Если гидроцилиндры воздействуют только на одну колодку, то противоположная приводится от скобы плавающего типа, охватывающей диск с внешней стороны его окружности. Жёсткость скобы, которая также представляет собой массивную литую деталь, обеспечивает передачу второй колодке точно такого же усилия, что и от поршня первой, но с противоположной от диска стороны.

Возможно расположение рабочих цилиндров в многопоршневых системах симметрично относительно плоскости диска, напротив друг друга. Равенство усилий в этом случае определяется одинаковыми диаметрами поршней и подачей на них одного и того же давления с гидравлики привода.

Как правило, диски выполняются из чугуна, имеющего подходящие фрикционные характеристики. Возможно и применение иных материалов. К ним прижимаются колодки, располагающие для этого приклёпанными или приклеенными накладками из тщательно подобранного материала, удовлетворяющего целому спектру требований.

Типы тормозных механизмов, применяемые в автомобилях

На подавляющем большинстве авто установлены тормозные механизмы фрикционного типа, работающие по принципу сил трения. Устанавливаются они непосредственно в колесе и конструктивно подразделяются на:

- барабанные;

- дисковые.

Существовала традиция устанавливать барабанные механизмы на задние колеса, а дисковые на передние. Сегодня в зависимости от модели могут ставиться одинаковые типы на все четыре колеса – или барабанные, или дисковые.

Устройство и работа барабанного тормозного механизма

Устройство системы барабанного типа (барабанный механизм) состоит из двух колодок, тормозного цилиндра и стяжной пружины, размещенных на щите внутри тормозного барабана. На колодки наклепаны или приклеены фрикционные накладки.

Тормозные колодки своими нижними концами шарнирно закреплены на опорах, а верхними – под воздействием стяжной пружины – упираются в поршни колесного цилиндра. В незаторможенном положении между колодками и барабаном имеется зазор, обеспечивающий свободное вращение колеса.

Необходимо отметить, что в приведенной конструкции износ передних и задних колодок происходит неравномерно. Дело в том, что фрикционные накладки передней по ходу движения колодки в момент торможения при движении вперёд прижимаются к барабану всегда с большей силой, чем задние. Как выход, рекомендуется менять колодки местами через определенный срок.

Тормозной механизм дискового типа

Устройство дисковых тормозов состоит из:

- суппорта, закрепленного на подвеске, в теле которого размещены наружный и внутренний тормозные цилиндры (может быть один) и две тормозные колодки;

- диска, который закреплен на ступице колеса.

Материалы, применяемые в колодках

В первых колодках дисковых тормозов активно использовался асбест, поскольку он обладал хорошим коэффициентом трения, волокна армировали наполнитель накладок, а высокие температуры никак на него не влияли. Но асбестовая пыль обладает канцерогенной активность, поэтому сейчас применяются иные материалы:

- металлические армирующие волокна;

- металлокерамика;

- органические вещества.

Чем совершенней материал, тем колодки дороже обходятся, поэтому для одной и той же модели автомобиля цена комплекта может отличаться на порядок. Хорошие колодки физически и химически защищены от появления характерного скрипа, мягко включаются в работу, стойки к нагреву. А фрикционные свойства и прочность материала подобраны таким образом, чтобы на одну замену диска приходилось примерно три замены колодок. Излишне твёрдые и абразивные вещества быстро убивают диск, а в противоположном случае колодки приходится менять слишком часто, что никак не способствует надёжной работе. Часто колодки снабжены электронным или акустическим индикаторами износа.

Режим работы

Использовать электромеханический тормоз для торможения двигателя на ненулевой скорости рекомендуется только в аварийных случаях, поскольку в этом режиме резко повышается износ и нагрев тормозных колодок. Схема должна быть спроектирована таким образом, чтобы тормоз был стояночным, то есть включался только на нулевой скорости. Для этого в ПЧ имеется специальный выход. В таком режиме тормозные колодки почти не изнашиваются и имеют большой ресурс работы.

При частом использовании функции торможения происходит не только износ, но и нагрев тормоза. Если технологический процесс не позволяет сократить число торможений в единицу времени, следует предусмотреть дополнительный обдув тормоза, а также более ответственно подходить к его техобслуживанию.

Другие полезные материалы:

Техобслуживание преобразователя частоты Способы защиты электродвигателей Преимущества и недостатки асинхронного двигателя

В каких случаях вступает в работу система АБС?

АБС вступает в работу в случае блокировки колес, ведь у блокируемых колес сцепление с дорогой намного ниже, чем у колеса, котящегося по дороге. В этом случае у блокируемого колеса управление и тормозные силы не контролируемые. АБС выполняет функцию контроля работы колеса. АБС регулирует сцепление шин с покрытием за счет передачи тормозных усилий таким образом, чтобы степень проскальзывания колес с дорогой составляла от 15 до 20%.

Устройство системы АБС и работа системы АБС

1) Главный тормозной цилиндр;

2) Модуль АБС

3) Выпускной электромагнитный клапан

4) Тормозной суппорт

5) Впускной электромагнитный клапан

6) Аккумулятор давления

7) Электродвигатель насоса

![]() Насос

Насос

9) Амортизационная камера

Работа системы АБС заключается в следующем

1) Во время обычного торможения клапаны системы АБС не задействованы и необходимое усилие торможение контролирует водитель с помощью педали тормоза;

2) Во время торможения с проскальзыванием с возможностью блокировки включается система АБС.

Современные системы АБС имеют возможность регулировать усилия торможения отдельно для каждого колеса. При приближенности колеса к блокировке система АБС начинает удерживать давление. Клапаны начинают отсекать суппорт колеса от главного тормозного цилиндра – что обеспечивает постоянное независимое давление на рабочие поршни независимо от усилия нажатия на педаль.

Если проскальзывание колеса становится более 20%, происходит спад давления, которое регулирует насос, сбрасывая тормозную жидкость из суппорта в главный цилиндр.

Если проскальзывание колеса становится ниже 20%, система АБС повышает давление при помощи открытия клапанов.

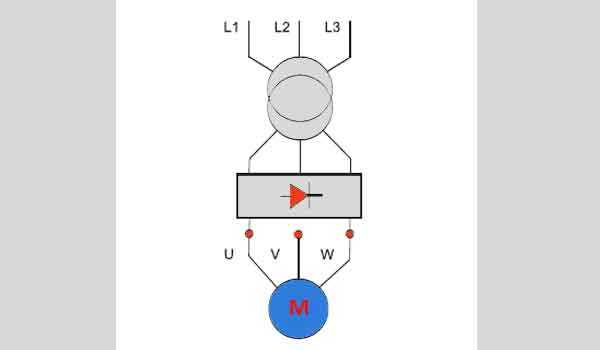

Асинхронные двигатели с фазным ротором: особенности пуска

Асинхронные двигатели сегодня – это доля в 80% от всего количества разнообразных электродвигателей, выпускаемых мировой промышленностью. Все это – благодаря простоте конструкции, в эксплуатации и обслуживании, низкой себестоимости и высокой надежности. Но есть один существенный недостаток – из сети асинхронные двигатели потребляют реактивную составляющую мощности. Поэтому их предельная мощность напрямую зависит от мощности системы энергоснабжения. Кроме того, такой электропривод имеет значения пускового тока, которые в втрое больше рабочих. При малой мощности системы энергоснабжения, это может вызвать значительное падение напряжение в сети и отключение других приборов. Асинхронные двигатели с фазным ротором, благодаря введению в цепь ротора пусковых реостатов, могут запускаться с небольшим пусковым током.

Рис. 2. Асинхронные двигатели

Резисторы, стоящие в цепи ротора, помогают ограничить ток не только в течении запуска, но так же и при торможении, реверсе и при снижении скорости. По мере того, как двигатель набирает скорость – разгоняется, чтобы поддерживать необходимое ускорение, резисторы выводятся. При окончании разгона и выхода на паспортную частоту, все резисторы шунтируются, двигатель переходит на работу со своей естественной механической характеристикой.

Рассмотрим пример запуска асинхронного двигателя с фазным ротором.

Рис. 3. Схема запуска асинхронного двигателя с фазным ротором

Используя схему асинхронного двигателя (рис. ) рассмотрим запуск в две ступени который проводится с использованием релейно-контакторной аппаратуры. Одновременно напряжение подается как на силовые цепи, так и на управляющие – замыкается выключатель QF.

При подаче напряжения реле времени (обозначены КТ1 и КТ2) в цепи управления срабатывают, размыкая свои контакты. После нажатия кнопки запуска (SB1) срабатывает контактор КМ3 и запускается двигатель с резисторами, которые введены в цепь ротора – в этот момент на контакторах КМ1 и КМ2 питания нет. При подключении контактора КМЗ, из-за потери питания, в цепи контактора КМ1 реле КТ1 замыкает контакт через интервал времени, заданный задержкой времени в реле КТ1. По истечению времени (двигатель разгоняется, ток ротора начинает падать) происходит включение контактора КМ1 – происходит шунтирование первой пусковой ступени резисторов. Ток снова возрастает. но по мере разгона его значение начинает уменьшаться. Одновременно с этим в цепи происходит размыкание реле КТ2, оно теряет питание и с выставленной выдержкой происходит замыкание контакта в цепи контактора КМ2. Происходит шунтирование второй ступени резисторов, включенных в цепь ротора. Двигатель работает в штатном режиме.

Благодаря ограничению пускового тока, асинхронный двигатель с фазовым ротором можно устанавливать в слабых сетях.

Порядок подключения асинхронного двигателя приведен на видео.

Как узнать, что надо менять тормозные диски?

Во время замены тормозных колодок нужно внимательно осмотреть поверхность тормозного диска на наличие повреждений и трещин. Следует визуально и если требуется приборным методом измерить толщину тормозного диска, которая должна быть не меньше 50 % от номинала. Выход износа тормозного диска за допустимые параметры является показанием к их замене.

Чтобы узнать, нужно ли менять тормозные диски, следует обратить внимание на лишние вибрации на рулевом колесе и педали тормоза. Если при торможении возникает какая-либо вибрация, проведите эксперимент – отпустите педаль тормоза, если вибрация уйдет, меняйте тормозные диски

Есть некая альтернатива замене дисков (в определенных случаях) – протачивание тормозных дисков.

История производства и применения

Знакомую колодочную конструкцию барабанного тормоза изобрел известный французский промышленник, совладелец компании Renault, Луи Рено в начале 20 века. До этого момента в тормозных барабанах использовалась лента, которая останавливала транспортное средство, наматываясь на барабан. Конструкция была признана неудачной из-за постоянного загрязнения барабана и быстрого истирания ленты. Луи Рено поместил внутрь барабана колодки и оснастил устройство механическим приводом.

В 30-х гг. появились ТЦ небольшого размера, но среди производителей распространения не получили. В 50-е гг. «барабаны» снабдили системой саморегулировки, что значительно облегчило и упростило обслуживание транспорта и исключило необходимость проводить регулярные осмотры и настройку колодок.

Некоторые из них заменили барабанные системы на дисковые полностью на передних и задних колесах своих машин, однако многие продолжают использовать барабанные механизмы для установки на заднюю ось автомобилей и по сей день.

На какие автомобили устанавливают барабанные тормоза

Современные автомобильные производители устанавливают «барабаны» на модели, которым такая тормозная система подходит технически. Это маловесные, недорогие авто, не рассчитанные на быструю езду и сложные дорожные условия. К ним относятся мини-легковушки А-класса (Матис, КIA и т.д.), бюджетные модели класса В (ВАЗ, Skoda, Nexia), некоторые джипы (УАЗ, Нива, Nissan Terrano).

Торможение вводом постоянного тока

Этот вариант используется на двигателях с фазным и короткозамкнутым ротором. Если сравнивать с противоточной системой, стоимость применения источника выпрямленного тока компенсируется меньшим количеством резисторов.

Благодаря электронным регуляторам скорости и стартерам, этот способ торможения асинхронных электродвигателей видится вполне экономичным.

Принцип останова путём ввода постоянного тока. Для работы этой системы требуется источник постоянного напряжения. Требования к величине напряжения не критичны

Методика предполагает отключение обмоток статора от сети и подачу на обмотки выпрямленного тока. Прохождение выпрямленного тока по обмоткам статора сопровождается образованием фиксированного потока в воздушном зазоре между ротором и статорным кольцом двигателя.

Для достижения значения этого потока, способного обеспечить надлежащее торможение, ток должен быть примерно в 1,3 раза выше номинального тока.

Избыток тепловых потерь, неизбежно вызываемых этим незначительным превышением, обычно компенсируется временной паузой после останова мотора.

Критерии применения метода вводом постоянного тока

Поскольку значение тока зависит от сопротивления обмотки статора, напряжение на источнике выпрямленного тока невысокое. Обычно источником выступает схема выпрямителя или контроллера скорости.

Эти источники выпрямленного тока должны быть адаптированы к переходным скачкам напряжения, происходящим на обмотках в момент отсоединения от переменного источника питания.

Движение ротора здесь следует рассматривать скольжением относительно поля, зафиксированного в пространстве. Поведение двигателя аналогично синхронному генератору с разгрузкой на роторе.

Поэтому важны отличия характеристик, полученных на торможении вводом выпрямленного тока, по сравнению с противоточной схемой:

- Меньше энергии рассеивается на резисторах ротора или в теле ротора. Процесс эквивалентен механической энергии, массово выделяемой при движении. Единственная мощность, потребляемая от сети, — возбуждение статора.

- Когда нагрузка не является управляемой, двигатель не запускается в противоположном направлении.

- Если нагрузка является управляемой, система действует постоянно и удерживает нагрузку на низкой скорости. То есть достигается фактор замедления, а не полного торможения. Характеристика намного стабильнее, чем у системы противотока.

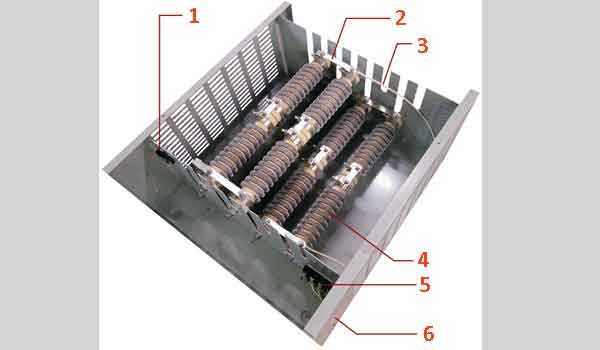

На моторах с фазным ротором характеристики крутящего момента зависят от выбора резисторов.

Вариант тормозных резисторов: 1 — датчик нагрева; 2 — металлический шунт; 3 — высокотемпературный проводник; 4 — проволочный резистивный элемент; 5 — температурный блок; 6 — корпус

На двигателях с короткозамкнутым ротором система позволяет легко регулировать момент торможения электродвигателя, воздействуя на энергетику постоянного тока.

Тем не менее, тормозной момент остаётся низким, если мотор имеет высокие обороты.

Рабочие тормозные системы грузовых автомобилей

Рабочая тормозная система тягачей

Рабочая тормозная система грузового автомобиля, представляющая собой систему с дополнительным источником энергии (рис. «Структура пневматической тормозной системы с управлением прицепом» и «Пневматическая система двухосного прицепа с ABS» ), может работать со сжатым воздухом или с сочетанием пневматики и гидравлики.

В случае сбоя, например, повреждения тормозного контура, работающая часть системы должна сохранять способность достижения как минимум эффекта запасного торможения — с той же управляющей силой на обычном устройстве управления. Должна обеспечиваться возможность измерения эффекта, и на прицеп не должен влиять этот сбой, т.е. управляющий клапан прицепа должен иметь двухконтурную конструкцию. Эффект запасного торможения должен достигать не менее 50% от эффекта рабочей тормозной системы. Поэтому систему обычно делят на два тормозных контура, уже разделенных на стороне подача, хотя эта конфигурация законодательно предписана только в автобусах.

Подача энергии на прицеп должна гарантироваться даже во время торможения. Двухконтурная система стала обязательной после вступления в силу предписания RREG 71/320, но уже предлагалась и раньше под названием «Nato».

На прицеп по питающему шлангу непрерывно подается сжатый воздух под определенным давлением. Оно должно составлять от 6,5 до 8,0 бар у исправного тягача, независимо от рабочего давления тягача, регламентированного изготовителем. Прицеп должен быть заменяемым. Рабочей тормозной системой прицепа управляет второй трубопровод — тормозной. Этот трубопровод также регламентируется предписаниями, относящимися к заменяемости прицепа. Таким образом, давление в трубопроводе в режиме движения должно составлять 0 бар, а в режиме полного торможения — 6,0-7,5 бар.

Рабочая тормозная система прицепов

Прицеп имеет независимую рабочую тормозную систему, которая лишь частично требует эффекта запасного торможения. Согласно требованиям RREG 71/320, эффекты торможения рабочей тормозной системы в тягаче и в прицепе должны находиться в узком диапазоне допустимых отклонений как функция управляющего давления в тормозном трубопроводе, идущем к прицепу, т.е. они должны быть примерно одинаковы (расчетный диапазон отклонений RREG 71/320 и ЕСЕ R.13).

При повреждении питающей линии или тормозного трубопровода должна обеспечиваться возможность полного или частичного торможения прицепа, либо он должен инициировать автоматическое торможение. У грузовых автомобилей с электронно-управляемыми тормозными системами наряду с тормозным пневмопроводом имеется возможность электрического управления рабочей тормозной системой в прицепе. Оно осуществляется через стандартизированный электрический разъем ISO 7638; в разъеме может быть 5 или 7 контактов.

Тягачи и прицепы должны быть взаимозаменяемыми. Поэтому в Приложениях 2 RREG 71/320 и ЕСЕ R13 определены условия их совместимости. Соответственно, соотношение между замедлением и давлением на «тормозной» соединительной головке в диапазоне, изображенном на рис. «Схема совместимости тягача и прицепа» должно находиться в диапазоне 0,2-7,5 бар на «тормозной» соединительной головке. Эта схема применима только к тягачу и прицепу. Для всех остальных транспортных средств и их сочетаний существуют другие схемы.

Принцип работы тормозной системы

Самая распространенная гидравлическая тормозная система работает достаточно просто, ниже, на видео-уроке детально показан принцип работы в 3Д анимации.

- Первой в цепочке элементов стоит педаль тормоза. Когда водитель нажимает на нее, давление передается на вакуумный усилитель тормозов;

- Вакуумный усилитель увеличивает давление и передает его на главный тормозной цилиндр, вдавливая поршень;

- От ГТЦ по трубопроводам гидравлическая жидкость поступает к цилиндрам суппортов. За счет несжимаемости жидкости, она почти мгновенно передает усилие от главного цилиндра на тормозные механизмы, и они приходят в действие;

- Рабочие цилиндры суппортов прижимают тормозные колодки к дискам или барабанам; Чем сильней водитель давит на педаль, тем больше и резче будет усилие на тормозах. Это дает возможность управлять автомобилем, чувствуя и рассчитывая силу торможения;

- Когда водитель отпускает педаль, система возвращается в нейтральное положение. Педаль становится на место благодаря возвратной пружине, давление в гидросистеме падает.

Вступление

Перед началом просмотра этой статьи рекомендую посмотреть обзор роллерного тормоза Shimano BR-IM55-F.

Здравствуйте, уважаемые посетители. В своё время, после покупки роллерного тормоза, я озадачился поиском информации про роллерные тормоза и выяснил, что в рунете по данной теме информации не так уж и много, я бы даже сказал очень мало. Например, я не нашёл вообще ничего про разборку конкретно моей модели тормоза — Shimano BR-IM55-F. Большая же часть имеющейся информации сосредоточена на форумах, где люди делятся не всегда проверенными данными, а порой даже и слухами. К примеру, мне несколько раз встречалось описание работы роллерного тормоза, где некто рассказывал о том, что принцип работы роллерного тормоза, как он понимает, заключается якобы в трении роликов, что совершенно не так. Причём я почти уверен, что тот, кто это придумал, этих самых роликов ни разу и не видел. Помимо этого ходит много слухов и о самой конструкции этих тормозов, их смазке и так далее, например мне встречались заявления о том, что роллерные тормоза абсолютно герметичные и их можно смазывать жидким маслом. Начитавшись всего этого я понял, что как обладатель и пользователь роллерного тормоза, должен поделиться достоверной информацией. Я постарался собрать как можно больше детальной информации, описать и показать свой роллерный тормоз во всех деталях. С помощью этой статьи я хочу развеять большую часть слухов, которые ходят вокруг данного типа тормозов. Вам интересно узнать, как же на самом деле работают роллерные тормоза, из чего они состоят и как всё это выглядит? Обо всём этом читайте дальше в моей статье.

Уникальная конструкция суппорта болидов «Королевских гонок»

Суппорт, несмотря на схожую конструкцию с суппортами обычных автомобилей, имеет свои уникальные особенности.

У непосредственных тормозных механизмов, прижимающих колодки к дискам (суппортам), есть несколько уникальных конструкторских решений, делающих их крайне эффективными.

Если присмотреться к ним, то окажется, что поршни внутри имеют разный размер. Они увеличиваются в диаметре по направлению движения (вращения) диска, и для этого есть веская причина. Если бы все поршни были одинакового размера (как на обычных автомобилях), то колодка под сверхнагрузками изнашивалась бы больше на одном своем конце, и меньше на другом, уменьшая свой срок службы и снижая эффективность торможения, также увеличивая дисбаланс при торможении колес во время срабатывания тормозных механизмов.

Где купить козловой кран в Москве

Если Вы хотите купить или модернизировать козловой кран в Москве или другом регионе – обращайтесь на наш . Уже более 10 лет мы занимаемся проектированием, изготовлением и обслуживанием кранового оборудования разных видов. Вы можете оформить заказ на изготовление козлового крана и его монтаж в любом регионе России прямо на нашем сайте.

Наши специалисты помогут подобрать оборудование максимально точно соответствующее задачам Вашего производства. Закажите обратный звонок или свяжитесь с нами другим, удобным для Вас способом (см. «Контакты

»). Наш специалист перезвонит в течение получаса, ответит на все Ваши вопросы и поможет в оформлении заказа.