Устройство и предназначение поршневого компрессора

По принципу работы поршневой компрессор относится к машинам объемного сжатия. В этих агрегатах компрессия выполняется методом уменьшения объема, в котором заключена газообразная среда.

Рабочее движение – ход поршня внутри цилиндра. Конструкция поршневого компрессора определяет его предназначение. Эти машины не рассчитаны на круглосуточную нагрузку. У аппаратов бытового назначения длительность рабочего цикла составляет не более 20 мину, затем отдых, пока не остынет поршневая.

Полупрофессиональные версии разработаны, чтобы функционировать в режиме 50/50. Только промышленные модификации способны отработать без остановки восьмичасовую смену.

Устройство пневмогидравлического привода

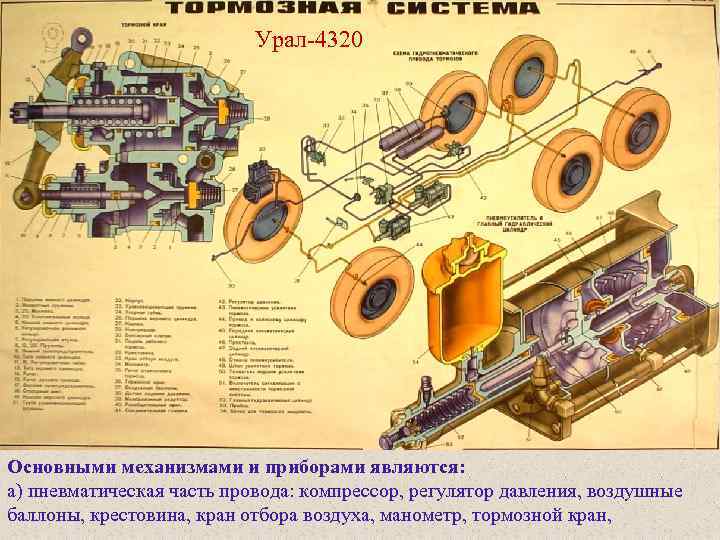

На грузовике Урал используется привод смешанного типа, сочетающий в себе функции пневматики и гидравлики – пневмогидравлический, который состоит из двух рабочих контуров для передних и задних колёс, плюс третьего контура, отвечающего за подключение тормозов прицепа (однопроводной или двухпроводной привод).

Гидропневматический привод тормозных механизмов

Два основных контура тормозной системы Урала имеют следующие составляющие:

- Разные воздушные баллоны, расположенные параллельно друг другу.

- Тормозной кран, верхний отдел которого принадлежит первому контуру, а нижний – второму.

- Колёса цилиндров и общий усилитель тормоза (пневматического).

- Второй контур дополнительно включает в себя регулятор тормозных сил.

Пневматический усилитель тормозов автомобиля Урал

- Отдельный воздушный баллон.

- Специальные клапаны, предназначенные для контроля тормозов прицепа (отдельно для приводов с одним и двумя проводами).

- Соединительные головки для каждого вида привода.

Работает пневмогидравлический привод Урала по следующей схеме:

Составляющие тормозной системы Урал 4320

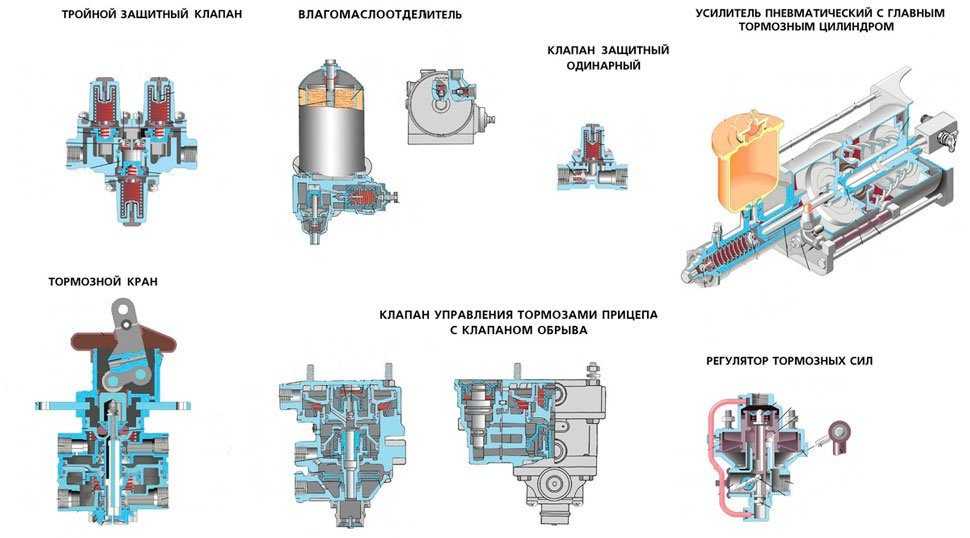

- Компрессор через регулятор давления направляет воздух в сжатом виде к защитным клапанам (одинарному и тройному).

- Клапаны распределяют полученный воздух между всеми баллонами в каждом независимом контуре.

Все контуры дополнительно оборудованы клапанами контрольного вывода, предназначенными для измерения давления воздуха посредством присоединения к ним манометра. Датчик электрического сигнала приводится в действие (и некоторые другие приборы) воздухом из основных воздушных баллонов, забор из которых осуществляется через тройной клапан защиты.

Оценка состояния сигнализатора неисправности

На грузовиках Урал-4320 и 5557 оценить активность сигнализатора можно таким методом:

- оценить контрольную лампу;

- немного раскрутить шайбы фиксации провода к деактиватору контрольной лампы;

- снять активатор из пневмоусилителя и зажать шайбы фиксации провода;

- отключить аппаратуру и замкнуть тело активатора на «массу» машины, нажать до упора на кнопку;

- в это время на приборной панели засветится аппаратура, это свидетельствует о его исправной работе;

- аналогичные действия нужно повторить с другим активатором.

Если сигнализатор не загорелся, то решить проблему можно простой заменой.

Также важно знать, как оценить функционирование пневмопривода грузовика

Как работает основной узел компрессора?

Основной узел поршневого нагнетательного оборудования – это непосредственно сам компрессор. В нем, собственно, и происходит сжатие среды, на работу с которой рассчитан агрегат. В компрессорах холодильников, например, это хладагент, а в различных нагнетателях воздуха – какой-либо газ (чаще всего воздух). Ниже и далее пойдет речь именно о последнем типе поршневого оборудования – о воздушных компрессорах.

Основной узел поршневого нагнетательного оборудования

Самый простой по конструкции компрессор – одноцилиндровый. В нем те же основные узлы, что и в двигателе внутреннего сгорания (ДВС). Это рабочий цилиндр, находящийся в нем поршень, закрепленный на шатуне, и клапаны, которые называются всасывающим и нагнетательным, в отличие от впускного и выпускного ДВС. Также есть коленчатый вал, к которому подсоединен шатун. В некоторых компрессорах, например, маломощных автомобильных для подкачки шин вместо кривошипно-коленчатого привода поршня стоит эксцентриковый.

Однако в ДВС поршень приводит через шатун во вращение коленвал. В компрессоре все наоборот. Вращающийся коленвал через шатун приводит в движение поршень. Последний, двигаясь возвратно-поступательно, сначала втягивает воздух в цилиндр, а затем сжимает и выталкивает из него.

Устройство поршневого компрессора

Первый цикл работы компрессора происходит при движении поршня в направлении от крышки цилиндра, в которой расположены клапаны. При этом внутренний объем цилиндра в этой его части (между стенками, крышкой с клапанами и поршнем) увеличивается. За счет этого происходит разряжение, преодолевающее жесткость пружины всасывающего клапана и открывающее его. Через него в цилиндр втягивается воздух. Нагнетательный клапан все это время плотно закрыт.

Когда поршень начинает двигаться в направлении крышки с клапанами, воздух начинает сжиматься, так как объем цилиндра в этой его части уменьшается. Под действием создаваемого при этом давления, превышающего атмосферное, и собственной пружины всасывающий клапан закрывается. Когда давление превысит значение, на которое рассчитана жесткость пружины нагнетательного клапана, тот открывается и выпускает из цилиндра воздух. Последний выходит под давлением, которое называется рабочим. Оно, как видно из описания работы компрессора, задается жесткостью пружины нагнетательного клапана.

Рабочая тормозная система

Рабочая тормозная система предназначена для уменьшения скорости и остановки автомобиля независимо от его скорости, нагрузки и уклонов дорог, для которых он предназначен.

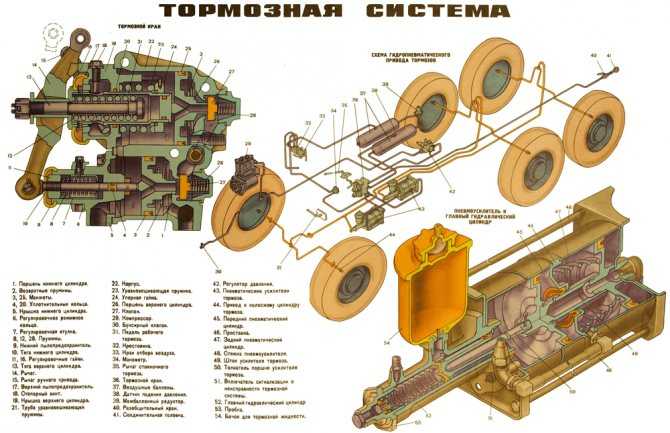

Привод тормозных механизмов смешанный (пневмогидравлический) двухконтурный, с раздельным торможением колес переднего и двух задних мостов.

Управление осуществляется педалью в кабине водителя, связанной рычагами и тягами с двухсекционным тормозным краном.

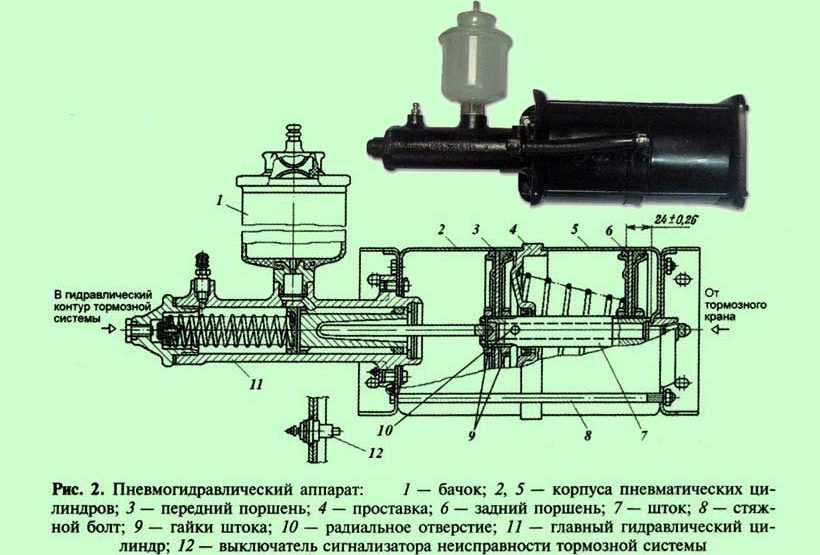

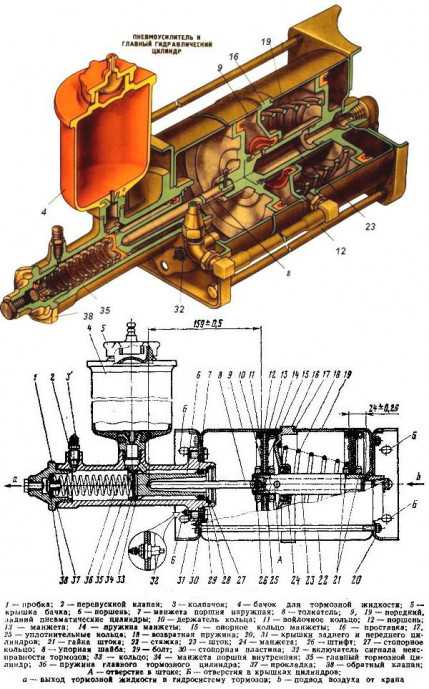

Рабочие тормоза автомобилей имеют гидропневматический привод, состоящий из следующих основных агрегатов: компрессора тормозного крана, регулятора давления, двух пневматических усилителей с главными тормозными цилиндрами, межбаллонного редуктора воздушных баллонов, объединенных с помощью трубопроводов, шлангов и соединительной арматуры в единую систему (рис. 1).

Для контролирования агрегатов рабочих тормозов автомобиля служит двухстрелочный манометр и система сигнализации неисправностей.

Нижняя шкала манометра показывает давление воздуха на участке воздушный баллон — тормозной кран, верхняя — в пневмоусилителях в момент торможения.

Система сигнализации неисправностей рабочих тормозов состоит из датчиков, устанавливаемых в агрегатах (узлах) рабочих тормозов и сигнальных ламп красного цвета, расположенных на щитке приборов.

Сигнальная лампа минимального давления воздуха «Воздух» при включенном зажигании подает сигнал при падении давления в воздушном баллоне менее 4 кгс/см 3 .

Сигнальная лампа аварийного состояния тормозов «Тормоз» включается при торможении рабочим тормозом, имеющим неисправности или в механической части рабочего тормоза (большие зазоры между накладками колодок и тормозным барабаном и т. п.), или в гидросистеме тормозов в целом (течь жидкости, попадание воздуха в систему и др.).

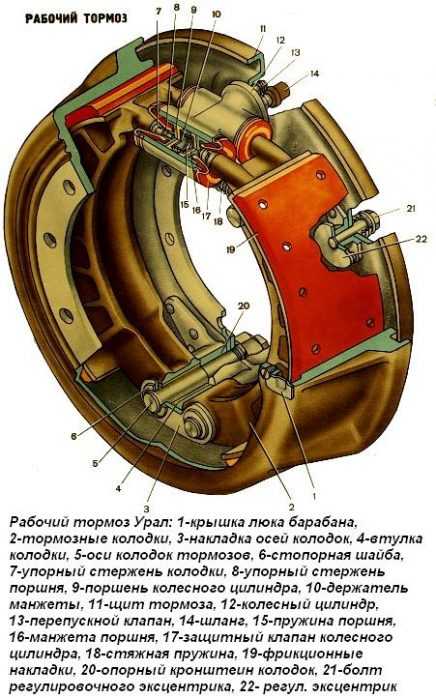

Рабочий тормозной механизм барабанного типа с внутренними колодками 4 (рис. 2), взаимозаменяемыми для всех колес.

Каждый тормозной механизм имеет два гидравлических цилиндра 7, выполненных в одном корпусе.

Тормозные колодки установлены на опорных осях 6.

Рабочий тормозной механизм регулируется по мере износа накладок уменьшением зазора между накладкой и барабаном при помощи эксцентриков 2.

Порядок регулирования тормозов:

— ключом на 22 мм поверните регулировочные эксцентрики колодок до упора, вращая, правый (со стороны щита) эксцентрик по часовой стрелке, левый — против часовой стрелки;

— отпустите эксцентрики обратным поворотом примерно на 30°, что соответствует повороту головки оси эксцентрика на половину грани.

Проделав указанные операции со всеми колесами, проверьте, не нагреваются ли тормозные барабаны при движении автомобиля.

При регулировании тормозов не нарушайте заводскую установку осей 6 колодок тормоза.

Зазоры между колодкой и барабаном тормоза регулируйте с помощью осей колодок только при замене фрикционных накладок или колодок в сборе.

При этом оси колодок первоначально установите метками на торцах друг к другу.

Через люк в тормозном барабане вставьте щуп толщиной 0,2 мм и ушной 200 мм между барабаном и колодкой на расстоянии 30 мм от нижнего края накладки.

Поворотом оси 6 колодки слегка зажмите щуп. Удалите щуп, поверните барабан и с помощью другого щупа и регулировочного эксцентрика 2 установите зазор 0,35 мм между колодкой и барабаном на расстоянии 30 мм от верхнего края накладки.

Закрепите оси колодок и вновь проверьте зазоры между колодкой и барабаном.

При износе накладок до плоскости головки заклепки замените их.

При замасливании тормозных накладок промойте их бензином.

При износе барабана тормоза, наличии кольцевых канавок глубиной более 2 мм рабочую поверхность барабана расточите с базировкой по наружным кольцам подшипников ступицы.

Биение рабочей поверхности барабана не должно превышать 0,25 мм, а диаметр барабана — 424,38 мм.

На передние мосты автомобилей повышенной грузоподъемности должны устанавливаться только накладки шифра 143—63 (серого цвета).

Устройство тормозного механизма автомобиля Урал 4320 и 5557

Рабочая тормозная система Урала обозначенных марок предназначена для обеспечения постепенного торможения автомобиля частично или до полной остановки, не завися при этом от скорости его движения до начала торможения, особенностей местности (спуск или подъём), специфики дорожного покрытия и других факторов.

Тормозная система Урал

Тормозная система автомобиля Урал моделей сборки 4320 и 5557 имеет привод смешанного типа (пневмогидравлика), состоящий из двух контуров. При этом она отвечает за торможение всех шести колёс, включая прицеп, причём передние и задние притормаживаются отдельно (по мостам).

Процесс торможения запускается посредством педали тормоза из кабины водителя, которая тягами и рычагами соединена с тормозным краном, состоящим из двух секций.

Устройство рабочего тормоза:

- Колёсный цилиндр, состоящий из двух частей, расположенных в одном корпусе.

- Тормозной щит.

- Эксцентрик для регулировки, которая осуществляется поворотом болта с помощью ключа.

- Тормозные колодки, установленные на опорных осях.

- Фрикционная накладка.

- Соединительные элементы – шланги, шайбы, держатели, клапаны и другие.

Устройство рабочего тормоза Урал 4320

Процесс регулировки тормоза

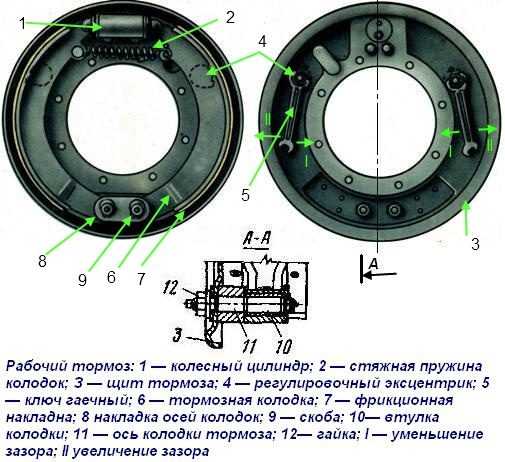

Алгоритм регулировки рабочего тормоза включает в себя следующую последовательность действий:

Регулировка рабочего тормоза Урал 4320

- Используя ключ, необходимо повернуть до упора эксцентрики обеих тормозных колодок.

- Левый эксцентрик необходимо вращать против хода стрелки часов, а правый – по её ходу.

- Ослабить эксцентрики, повернув их в обратную сторону на половину головки осевого болта, что сопоставимо с поворотом ключа на 30 градусов.

- Проделать обозначенные выше действия для всех колёс.

- Проверить правильность регулировки, оценив, имеется ли нагрев барабанов тормозов во время движения Урала.

При настройке тормозов важно соблюдать осторожность и не изменять заводское расположение в тормозных колодках их опорных осей. Настраивать зазоры необходимо только параллельно со сменой фрикционных накладок или самих колодок. Это делается посредством поворота опорных осей и вставки специального щупа, длина которого 200 мм, а толщина зависит от положения края накладки и может иметь значения 0,2 и 0,35 мм

Замасленные накладки требуется тщательно промыть бензином

Это делается посредством поворота опорных осей и вставки специального щупа, длина которого 200 мм, а толщина зависит от положения края накладки и может иметь значения 0,2 и 0,35 мм. Замасленные накладки требуется тщательно промыть бензином.

Жидкостно-кольцевые компрессоры

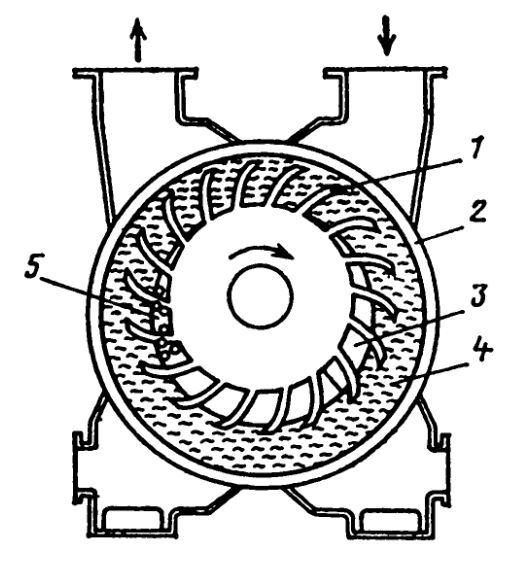

Рис. 1.16. Жидкостно-кольцевой компрессор

1 — лопастное колесо; 2 — корпус; 3 — окно всасывания; 4 — рабочая жидкость; 5 — окно нагнетания

Жидкостно-кольцевой объемный компрессор имеет ротор с колесом лопастного типа, эксцентрично расположенный в цилиндрическом корпусе (рис. 1.16). Зазор между периферийным диаметром вращающихся лопастей колеса ротора и внутренним диаметром цилиндра корпуса из-за эксцентричности посадки — переменный. Цилиндр частично заполнен жидкостью. Жидкость под действием лопастей ротора вращается относительно цилиндра корпуса с постоянной угловой скоростью, образуя жидкое кольцо, внутренняя поверхность которого имеет разные расстояния от оси ротора. Поэтому объемы газа между лопастями и жидким кольцом изменяются в течение оборота вала, и, таким образом, осуществляется процесс всасывания и нагнетания газа. Охлаждение сжимаемого газа осуществляется непосредственным контактом с жидкостью, процесс сжатия приближается к изотермическому.

Компрессоры используются в различных отраслях промышленности, что объясняется простотой конструкции и эксплуатации, низкой стоимостью изготовления, высокой надежностью и низким уровнем шума, отсутствием масла в сжимаемом газе и трущихся элементов в рабочей полости, простотой герметизации машины, практически изотермическим процессом сжатия, возможностью откачки и сжатия токсичных, взрывоопасных, легко-разлагающихся, полимеризующихся и воспламеняющихся газов, паров и жидкостно-газовых смесей, в том числе агрессивных и загрязненных механическими примесями.

Жидкостно-кольцевой компрессор легко вписывается в любой технологический процесс, так как в нем можно использовать различные по физико-химическим свойствам рабочие жидкости и конструкционные материалы.

Указанные достоинства определили использование компрессора во многих отраслях промышленности (химической, нефтяной, целлюлозно-бумажной, горнодобывающей, пищевой, машиностроительной и др.) и сфере обслуживания (озонирование воды, вентиляция, вакуумная уборка).

Современные жидкостно-кольцевые компрессорные и вакуумные установки поставляются полностью укомплектованными в моноблочном бесфундаментном исполнении с полной заводской готовностью к эксплуатации. Единичная производительность увеличилась со 150 до 400 м³/мин, давление нагнетания с 0,15 до 0,25 МПа, а время гарантируемых межремонтных пробегов с 3—6 до 10—20 лет. Увеличился выпуск многоступенчатых жидкостно-кольцевых компрессорных моноблочных агрегатов. Существенно расширился диапазон использования компрессоров: тепловые и атомные станции, криогенная техника, вакуумная сушка и системы пнев-моуправления.

В конструкциях жидкостнокольцевых компрессоров Широко используют прокат для изготовления корпусов, лопаток рабочих колес и других деталей; сварные конструкции корпусов, роторов, всасывающих и нагнетательных патрубков; коррозионно-стойкие конструктивные материалы — титан, углеграфит, легированные стали.

Управление работой поршневых компрессоров

Управление работой поршневых компрессоров осуществляется при помощи реле давления (прессостата). Конструктивно реле давления представляет собой систему пружин различной жесткости, реагирующих на изменение давления. Чтобы максимально исключить реакцию на пульсации воздушного потока сжатого воздуха, реле давления должно быть связано с таким местом в компрессоре, где эти пульсации минимальны. Обычно это воздушный ресивер. Принцип действия реле давления следующий. Пружинный механизм реагирует на изменение давления и, при достижении максимального рабочего давления Pmax (величины, указанной в паспорте компрессора), размыкает цепь электропитания. Соответственно при снижении давления до некой минимальной величины Pmin (давления включения), замыкает цепь электропитания, и компрессор начинает работать в режиме нагнетания. Данный режим работы называется повторно-кратковременным.

Разница между Pmax и Pmin, так называемая «дельта», как правило, составляет 2 бар. Эта величина существенно влияет на режим работы компрессора. При слишком малой «дельте» компрессор будет часто включаться/выключаться, оказывая тем самым дополнительную нагрузку на электродвигатель и на поршневую группу. Слишком большая «дельта» также нежелательна, т.к. при этом увеличивается время работы компрессора в режиме нагнетания. А это при воздушном охлаждении компрессорной группы может привести к ее перегреву.

Техническое обслуживание компрессора

Клапаны, не обеспечивающие герметичность, притрите к седлам, изношенные или поврежденные — замените. Новые клапаны притрите к седлам до получения непрерывного кольцевого контакта при проверке на краску.

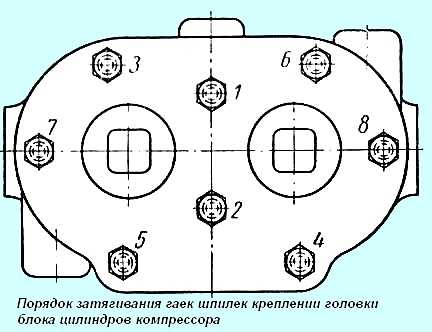

Гайки шпилек крепления головки блока затяните попарно, начиная со средней диаметрально расположенной пары. Затягивайте гайки в два приема: окончательный момент затяжки должен быть 12—16 Н.м (1,2—1,6 кгс/м).

Признаки неисправности компрессора: появление шума и стука, повышенный нагрев, повышенное содержание масла в конденсате, что обычно является следствием износа поршневых колец и уплотнения заднего конца коленчатого вала, шатунных подшипников или засмоления трубки слива масла из компрессора.

Для снятия компрессора с двигателя через краник на котле подогревателя слить из системы охлаждения 10 л охлаждающей жидкости.

Ослабить хомут шланга и отсоединить трубу эжекции от заслонки.

Снять крышку 2 воздушного фильтра, фильтрующий элемент 4 и корпус 6 воздухофильтра.

Отвернуть топливопроводные болты и накидные гайки, отсоединить топливопроводы от электромагнитного клапана 7 и свечей пускового электрофакельного устройства.

Отсоединить провода от электромагнитного клапана и свечей.

Отвернуть болты и снять соединительный патрубок 1 впускных коллекторов вместе с электромагнитным клапаном.

Отверстия на воздухопроводах закрыть заглушками из картона или фанеры.

Отвернуть две гайки 13 крепления фланца трубки подвода охлаждающей жидкости к компрессору, затем накидную гайку 11 и снять трубку 12.

Снять фланец трубки и резиновое уплотнительное кольцо.

Отвернуть накидные гайки и отсоединить от компрессора трубопроводы, соединяющие компрессор с пневмосистемой автомобиля и радиатором системы охлаждения двигателя.

Отвернуть четыре болта 15 крепления компрессора к крышке 14 распределительных шестерен.

Снять с патрубка 38 (рис. 3) соединительную муфту и отвести компрессор вперед к топливному насосу до выхода шестерни 10 из крышки, снять компрессор.

Закрыть отверстие в крышке заглушкой из фанеры или картона.

ВНИМАНИЕ! Электронный автокаталог запчастей предназначен для справочных целей! Наша компания продает не все запчасти, представленные в этом списке. Если в правой колонке есть ссылка «Стоимость» — эти запчасти есть в активной продаже

Наличие на складах по деталям с ценой смотрите в карточке товара. Если в правой колонке нет ссылки «Стоимость» — такие детали мы не продаем и заказы на них не принимаем

Если в правой колонке есть ссылка «Стоимость» — эти запчасти есть в активной продаже. Наличие на складах по деталям с ценой смотрите в карточке товара. Если в правой колонке нет ссылки «Стоимость» — такие детали мы не продаем и заказы на них не принимаем.

Об устройстве и эксплуатации поршневых компрессоров

Поршневой компрессор является одним из первых видов компрессорных установок, который широко используется и на сегодняшний день. Его высокие рабочие показатели и возможность интенсивной эксплуатации при больших объемах производительности позволяют использовать поршневой компрессор в промышленном назначении и на небольших производствах.

Устройство и принцип работы поршневых компрессоров зависит от типа данных установок, которые могут быть различны:

- по количеству в оборудовании цилиндров – бывают одно-, двух- и многоцилиндровые;

- по виду расположения в установке цилиндров – W, V-образные, а также рядные;

- в зависимости от количества ступеней для сжатия воздуха в поршневом компрессорном оборудовании – многоступенчатые, одноступенчатые.

Однако, вне зависимости от своего типа, установки поршневые имеют базовое оснащение, характерное всем типам данных установок.

Строение механизма торможения

Активные механизмы остановки моделей грузовиков 4320 и 5557 используются для плавного притормаживания или торможения полностью. На них скорость движения и качество дороги воздействия не оказывают.

На Урале стоит смешанный привод или пневмогидравлика. Она имеет два контура. Привод отвечает за остановку сразу всех 6-ти колес, а также прицепа.

Справка! Стоит отметить, что колеса спереди и сзади останавливаются индивидуально, по мостам.

Старт остановки начинается с активации автомобилистом педали механизма остановки в кабине. Она сопряжена с краном торможения. Этот элемент имеет два отсека.

Схема механизма торможения представляет собой воздействие трех систем — рабочую, стояночную тормоз ручной УРАЛ 4320) и вспомогательную.

Урал 4320 схема рабочего тормоза представлена на этом изображении:

Теперь нужно разобраться со строением пневмогидравлического привода.

Неисправности

В процессе эксплуатации необходимо следить за техническим состоянием механизма, смазкой и поступлением охлаждающей жидкости. Масло рекомендуют использовать только то, которое прописано в паспорте силовой установки. Запрещается смазка загрязненным маслом.

Во время работы могут возникать поломки деталей агрегата, их сразу же ремонтируют. Вышедшие из строя подлежат замене.

Основные неисправности компрессора грузовой машины подразделяют на 2 вида:

- поршневой группы;

- электрического оборудования.

Наиболее распространенными являются такие дефекты:

- Износ поршневой группы и нарушение герметичности клапанов. Длительность заполнения пневмосистемы при скорости вращения коленвала 2200 об./мин. превышает время, установленное техническими условиями (8 минут). Компрессор не нагнетает давление в 7-7,5 кгс/см². Износ поршня приводит к всасыванию масляного тумана из картера компрессора в цилиндры.

- Нагнетатель системы не запускается. Связано с отсутствием напряжения в сети, протеканием обратного клапана и неправильным запуском.

- Компрессор плохо качает и не набирает обороты. Одной из причин является засоренность фильтров.

- Стучит в цилиндро-поршневом механизме. Связано с поломками в нагнетательной части в результате трения и износа металлических деталей.

- Двигатель гудит и не вращается. Такая проблема возможна вследствие срабатывания предохранителя питания электросети, защиты от перегрузки, плохого контакта.

- Сильный нагрев цилиндра. Заблокирован обдув воздуха цилиндра и картера.

- Падает производительность — засоренность всасывающего воздушного фильтра.

- Усиленная вибрация.

Как снять и разобрать

Для того чтобы поменять вышедшие из строя элементы, необходимо осуществить снятие и разборку компрессора:

- Поднять кабину, агрегат находится под ней.

- Отвернуть крепежные гайки, снимать оголовок вместе с нагнетательными клапанами, прокладкой, пружинами впускных элементов.

- Открутить 3 трубки соответствующим ключом.

- Выкрутить шестерни привода, вздернуть агрегат в сторону передней части транспорта.

Ремонт

Несложный текущий ремонт компрессора КамАЗа многие владельцы техники выполняют своими руками. В ремонтные работы входит несколько этапов, которые заключаются в следующем:

Очищение деталей. Сгоревшую масляную жидкость внутри крышки убирают пескоструйной обработкой, выполняют шлифовку элемента, удаляют охладитель. Затем протирают и шлифуют рабочую поверхность плиты клапана.

Расточка и хонингование цилиндра. При работе учитывают параметры теплового зазора. При износе внутренней стороны цилиндра размером более 0,02 мм делают расширение для ремонтной расточки. В некоторых случаях устанавливаются гильзы.

Замена шатунных вкладышей коленвала и втулок на подходящие по характеристикам и параметрам.

Замена поршней, оснащенных пальцами и шатунными кольцами

Особое внимание при ремонте уделяют параметрам цилиндра.

Замена и ремонт прокладок, клапанов впуска и выпуска, уплотнителей. Последние обязательно обтягиваются крепежами.

Техника устанавливается на специальный стенд и тестируется на работоспособность. При проверке мастер сравнивает полученные результаты с заводскими параметрами компрессора.

Если обнаружен перегрев подшипников, слышен посторонний стук поршней и клапанов или компрессор гонит масло, при этом допустимая норма вытекающей жидкости превышает необходимые отметки, ремонтные работы возобновляют, но лучше на СТО.

Как установить

После замены деталей необходимо компрессор установить обратно. Для этого следует:

- Установить шатун в тиски, запрессовать втулку и палец, смазав маслом.

- Поставить кольца, снять деталь с тисков.

- Прикрепить головку, прокладки седел, клапаны, пружины.

- Ввинтить пробки.

- Запрессовать коленвал с сальниками, установить упорные кольца.

- Надеть зубчатое колесо и замковую шайбу.

- На картер натянуть крышку с прокладкой, закрепить болтами.

- Продуть сжатым воздухом.

- Запрессовать в блок цилиндров впускные клапаны и направляющие.

- Установить на блок головку агрегата, затянуть гайками.

Прессостат и манометр как дополнительное оснащение

Чтобы электрические агрегаты могли работать в автоматическом режиме – сами включаться и выключаться по мере необходимости, на них устанавливают прессостат (реле давления). Он размыкает электрическую цепь питания двигателя при достижении давления в ресивере максимального рабочего компрессора, и последний прекращает нагнетать воздух.

Как только давление в резервуаре снизится до предусмотренной производителем агрегата минимальной величины, прессостат обратно замыкает цепь, запуская электродвигатель. Все компрессоры оснащаются манометрами – для контроля давления на выходе агрегата и/или в ресивере. Последний обязательно оснащается предохранительным клапаном – для сброса избыточного воздуха.

Большинство профессиональных и промышленных агрегатов оборудованы:

- фильтрами для очистки воздуха от масла, если компрессор масляный (со смазочной системой поршневой группы), и влаги;

- клапаном для слива конденсата из ресивера.

На некоторых могут быть осушители воздуха, вентилятор для охлаждения компрессорной головки и другое дополнительное оснащение. Чем сложнее устройство, тем более трудным может оказаться ремонт компрессора.

Уход за компрессором

Периодически необходимо проверять натяжку гаек, крепление компрессора на головке двигателя, крепление шкива, натяжение приводного ремня, затяжку гаек шпилек, крепящих головку.

Гайки шпилек, крепящих головку, следует затягивать равномерно, в два приема, в порядке, указанном на рис. 2.

Окончательный момент натяжки должен быть в пределах 1,2—1,7 кг/м через 80 000— 100 000 км пробега, совмещая с сезонным обслуживанием (весной), надо снимать головку компрессора для очистки поршней, клапанов, седел, пружин, воздушных каналов, а также для проверки работы и герметичности клапанов и плунжеров разгрузочного устройства.

Клапаны, не обеспечивающие герметичности, необходимо притереть к седлам, а сильно изношенные или поврежденные заменить новыми.

Новые клапаны также следует притереть к седлам до получения непрерывного кольцевого контакта при проверке «на краску».

Необходимо проверять состояние уплотнительных колец плунжеров 26 (рис. 1) разгрузочного устройства и при необходимости заменять кольца.

При этом нужно соблюдать следующий порядок:

1. Пустить двигатель и довести давление в пневматической системе до 7,0— 7,4 кг/см².

2. Остановить двигатель.

3. Снять резиновый шланг, соединяющий воздушный фильтр двигателя с компрессором.

При негерметичном разгрузочном устройстве в патрубке подвода воздуха к компрессору будет прослушиваться характерный шум пропускаемого воздуха, а по манометру пневматической системы будет отмечаться некоторое падение давления.

4. Снизить давление воздуха в пневматической системе до 5,6—6,0 кг/см² при этом плунжеры будут опущены.

5. Снять патрубок подвода воздуха, вынуть пружину и коромысло,

Затем поднять гнездо штока и снять его вместе со штоком, после чего, вынуть плунжер из своего гнезда крючком из проволоки, введя его в отверстие диаметром 2,5 мм в торце плунжера или подведя сжатый воздух в горизонтальный канал разгрузочного устройства блока цилиндров.

6. Заменить изношенные уплотнительные резиновые кольца на плунжерах. Перед установкой плунжеры с уплотнительными кольцами следует смазать маслом, применяемым для двигателя.

Признаками неисправности компрессора являются появление шума и стука в нем, увеличенное количество масла в конденсате, сливаемом из воздушных баллонов.

Повышенное содержание масла в конденсате обычно является следствием износа поршневых колец, масляного уплотнения заднего конца коленчатого вала, подшипников нижних головок шатунов или засмоления трубки слива масла из компрессора.

Регулировка натяжения ремня привода компрессора

Ремень привода компрессора должен быть натянут так, чтобы при приложении усилия 4 кг прогиб ветви ремня, расположенной между шкивами компрессора и вентилятора, был равен 5—8 мм.

Натяжение ремня надо проверять ежедневно.

Натяжение ремня привода компрессора регулируют перемещением компрессора.

Для этого нужно ослабить гайки крепления нижней крышки к кронштейну и с помощью регулировочного болта 20 обеспечить необходимую величину натяжения.

Затем надо затянуть крепление компрессора и законтрить регулировочный болт контргайкой.