Регулятор давления воздуха

т,ОП»ИСАЙИ Е ИЗОБРЕТЕНИЯ 24 И 35 Союз Советских Социалисти геских РеспубликК АВТОРСКОМУ СВИДЕТЕХЬСТВУ Зависимое от авт. свидетельства М -влено 25.Х 1,1967 ( 1198805/40-23) Кл, 42 г, 1/03 62 а, 15102 с присоединением заявки Ъе 1 ПК С 05 д В 64 г 1 ДК 621.646.4;629.7.0Комитет по делам обретений и открытий ри Совете йтииистров СССР. Федосеев Заявител ИЯ ВОЗДУХА РЕГУЛЯТОР Д Изобретение относится к области пневмоавтоматики, в частности, к системам кондиционирования воздуха на летательных аппаратах.Известны регуляторы давления воздуха, содержащие трубопровод, исполнительный механизм с пневмоприводом, состоящим из управляющей и дополнительной полостей, и командный прибор, На работу исполнительного механизма известных регуляторов влияют колебания атмосферного давления.Цель изобретения — повышение точности регулирования. Достигается она тем, что к дополнительной полости привода подключен задатчик постоянного абсолютного давления, сосдинениый через дроссель с выходом командного прибора.На чертеже показана принципиальная схема регулятора.Регулятор состоит из трубопровода 1, командного прибора 2, задатчика 3 абсолютного давления, дросселирующего органа 4 и исполнительного механизма в виде сильфонного привода 5.Командный прибор 2 содержит вакуумированный сильфон 6 с пружиной 7. Свободньш 1 торец сильфона является заслонкой сопла 8, соединенного с управляющей полостью 9 сильфонного привода 5. Подвижный торец подпружиненного сильфона 10 привода 5 связан рычажной системой 11 с дросселирующим органом 4. Дополнительная полость 12 сильфонного привода соединена с полостью 13 задатчика 3 постоянного абсолютного давления, через дроссель 14 — с трубопроводом 1 перед 5 дросселирующим органом 4 и через дроссель 15 — с соплом 8 командного прибора 2.Задатчик постоянного абсолютного давленияпредставляет собой подпружиненньш вакуумированный сильфон 16, свободный торец кото рого является заслонкой сопла 17, соединенного с атмосферой.Регулятор давления воздуха работает следующим образом.Изменение давления на участке трубопро всда 1 после дросселирующего органа вызывает перемещение свободного торца сильфона 6 относительно сопла 8, в результате чего изменяется давление в управляющей полости 9 сильфонного привода 5, что вызывает переме щение подвижного торца подпружиненногосильфона и через рычажную систему 11 приводит к перемешеншо дросселирующего орган 4. Давление в дополнительной полости 12 г.ривода 5, связанной с каналом питания через 25 дроссель 14 и с выходом командного приборачерез дроссель 15, поддерживается посгоянным, что достигается при изменении давления изменением зазора между свободным торцом сильфона 16 и соплом 17 задатчика постоян ного абсолютного давления 3, и исключает241135 Предмет изобретения Составитель Н, Макаренко Техред Л. К. Малова Корректоры: Е. Ласточкина и Л, КорогодРедактор Б. Б. федотов Заказ 1888/10 Тираж 480 ПодписноеЦИИИПИ Комитета по делам изобретений и открытий при Совете Министров СССРМосква, Центр, пр. Серова, д. 4 Типография, пр. Сапунова, 2 воздействие колебаний атмосферного давления. Регулятор давления воздуха, например, для систем кондиционирования воздуха летательных аппаратов, содержащий трубопровод с дросселирующим органом, исполнительный механизм с пневмоприводом, состоящим из управляющей и дополнительной полостей, и командный прибор, отличающийся тем, что, с целью повышения точности работы регуля тора, к дополнительной полости привода подключен задатчик абсолютного давления, соединенный через дроссель с выходом командного прибора. Смотреть

Назначение и место регулятора давления пневмосистемы

На отечественных и зарубежных грузовых автомобилях широко используется пневматическая тормозная система, которая также снабжает сжатым воздухом и ряд других узлов и агрегатов — систему управления самосвальной платформой, сцепление, звуковой сигнал и т.д. Все эти компоненты построены таким образом, что нормально работают они только в определенном диапазоне давлений, и если давление выйдет за пределы этого диапазона (станет больше или меньше), то их работа станет невозможной. А излишнее повышение давления и вовсе чревато поломками.

Поэтому пневматическая система грузовых автомобилей должна иметь компонент, который обеспечивал бы постоянное поддержание давления воздуха в пределах рабочего диапазона. Решает эту задачу простой по устройству и принципу работу узел — регулятор давления. Регулятор давления выполняет три функции:

- Отключает компрессор от пневматической системы в случае, если давление в ней достигает максимально допустимой величины;

- Подключает компрессор к пневматической системе в случае, если давление в ней падает ниже минимально допустимой величины;

- Защищает пневматическую систему от чрезмерного роста давления в случае, если по тем или иным причинам компрессор не был отключен при достижении максимально допустимого давления (производит аварийный сброс давления).

-

8 340 ₽

-

1 750 ₽

-

8 190 ₽

-

8 040 ₽

-

1 650 ₽

-

4 030 ₽

-

905 ₽

-

2 970 ₽

-

1 375 ₽

В большинстве отечественных грузовых автомобилей и автобусов диапазон давлений следующий:

- Минимальное рабочее давление, при котором происходит подключение компрессора к пневмосистеме — 600-650 кПа (6-6,5 атмосфер);

- Максимальное рабочее давление, при котором происходит отключение компрессора от пневмосистемы — 730-800 кПа (7,3-8 атмосфер);

- Максимально допустимое давление, при котором производится сброс давления — 1000-1300 кПа (10-13 атмосфер).

Регулятор давления — важная деталь пневматической системы любого грузовика, регулятор в принципе делает возможной работу пневматики и защищает ее от поломок, но при этом имеет довольно простую конструкцию и принцип работы.

Это интересно: Принцип работы и руководство по ремонту помпы для КамАЗа

Принцип работы

Сжатый воздух от компрессора через вывод 1 регулятора, фильтр 3, канал Д и обратный клапан 10 поступает к выводу 111 и далее в воздушные баллоны пневматического привода. Одновременно по каналу Г сжатый воздух проходит полость В под уравновешивающий поршень 9, на который воздействует пружина б. Выпускной клапан 4, соединяющий полость Е над разгрузочным поршнем 12 с окружающей средой через вывод П, открыт. Впускной клапан 11, через который сжатый воздух подводится из кольцевого канала в полость Е , под действием своей пружины закрыт так же, как и разгрузочный клапан 2.

Такое состояние регулятора соответствует наполнению воздушных баллонов сжатым воздухом от компрессора. При достижении определенного давления в полости В поршень 9, преодолевая усилие пружины 6 , поднимается вверх. Клапан 4 под действием толкателя закрывается, впускной клапан 11 открывается, и сжатый воздух из кольцевого канала поступает в полость Е .

Под действием сжатого Воздуха разгрузочный поршень 12 перемещается, вниз, разгрузочный клапан 2 открывается, и сжатый воздух из компрессора через вывод 4 выходит в окружающую среду вместе со скопившимся в полости Ж конденсатом. При этом давление в кольцевом канале падает и обратный клапан 10 закрывается. В результате этого компрессор работает в разгрузочном режиме без противодавления.

При падении давления в выводе 3 и полости В до определенного значения поршень 9 под действием пружины б перемещается вниз, Впускной клапан 11 закрывается, а выпускной клапан 4 открывается, сообщая полость В с окружающей средой через вывод 11. Разгрузочный поршень 12 под действием пружины поднимается вверх, клапан 2 под действием своей пружины закрывается, и компрессор снова нагнетает сжатый воздух в баллоны.

Разгрузочный клапан 2, кроме того, работает как предохранительный клапан. Если регулятор не срабатывает при давлении 0,8 МПа (8,0 КГС/СМЗ}, то при давлении 1,0 1,35 МПа (10 13,5 кгс/см?) клапан откроется, преодолев сопротивление своей пружины и пружины поршня 12. Давление открытия клапана 2 регулируют изменением числа шайб под пружиной.

Регулятор давления имеет клапан отбора воздуха, например, для накачивания шин, закрытый колпачком 15. При навинчивании штуцера шланга для накачивания шин клапан утапливается, открывая доступ сжатому воздуху в шланг и перекрывая проход сжатого воздуха к выводу 11. Перед накачиванием шин давление в воз душных баллонах следует понизить до давления, соответствующего включению регулятора, так как во время разгрузочного режима работы компрессора отбор воздуха невозможен.

Неисправности регулятора

Основные неисправности регулятора это изнашивание резиновых уплотнителей, манжет, колец.

Стояночный механизм

Ручная тормозная система «Урала» предназначена для остановки машины в период стоянки на уклонах и подъемах. Во время движения механизм применяется только в экстренных случаях. Рабочий привод узла – механический, рычаг находится сбоку от сидения водителя справа. Этот элемент агрегирует с прицепным аналогом, при его поднятии в верхнее положение, он активирует также устройство стопора прицепа.

Действие стояночного механизма торможения «Урала»:

- поднятие рычага обуславливает подачу усилия на основную конструкцию, минуя промежуточную точку;

- от рычажного элемента импульс через штангу проходит на колодку (к левой или правой, в зависимости от поворота барабана);

- колодка отцепляется от пальца соединения и поворачивается по ходу движения, прижимая вторую колодочную часть.

Частичная настройка тормоза КамАЗ

Частичная регулировка тормозов на КамАЗе выполняется по мере необходимости. Цель проведения настроек, добиться нужного расстояния от поверхности накладки до барабана.

Первоочередной признак, сигнализирующий о времени подвести настройки механизмов КамАЗ, это размер выходящих рычагов камер тормоза. Значение, считающееся нормой давления на ножной рычаг – 20 миллиметров.

Нужный размер выставляют, используя червяк рычага настройки. Манипуляции – на холодном механизме, тормоз остановки переводят в положение «отключен», болт фиксации откручивают на 2-3 оборота, потом снова затягивают. Значение вывода штоков камер на колесных парах настраивают одинаково, иначе возникнет не равнозначное усилие при торможении.

Регулировка тормоза КамАЗ:

Как прокачать и отрегулировать

Для проведения регулировки необходимо:

- Провернуть эксцентрики до упора, при этом правая деталь вращается по часовой стрелке, а левая — против. Настройка зазора при помощи оси колодок выполняется только в случае износа тормозящей поверхности.

- Ослабить положение регуляторов на 30°.

- Проверить температуру барабанов в движении. При перегреве или недостаточном замедлении отрегулировать узлы повторно.

Перед тем как прокачать тормозные магистрали, требуется довести давление воздуха в ресиверах до нормы. Поверхности цилиндров и бачков следует тщательно протереть от грязи.

Для удаления воздушных пробок из главных и колесных цилиндров требуется:

- Демонтировать защитную крышку, установленную на штуцере перепускного клапана. После этого на трубку надевается шланг, имеющийся в заводском комплекте инструмента.

- Подготовить чистую стеклянную или пластиковую емкость, вмещающую не менее 0,3 л жидкости. Заполнить тару тормозной жидкостью на 1/2 и опустить в нее свободный конец шланга.

- Отвернуть штуцер клапана на 0,5-0,75 оборота, затем несколько раз энергично нажать на педаль тормоза, отпускание производится плавно.

- Манипуляции продолжаются до прекращения выделения пузырьков газа из трубки. Одновременно производится доливка чистой жидкости в расходный бачок.

- Утопить последний раз педаль тормоза и удержать ее в этом положении. Завернуть штуцер и установить на место крышку.

- По аналогии прокачать цилиндры колес по схеме — средний (левый), затем задний слева и справа. Потом прокачивается узел правого среднего колеса, правое и левое переднее.

- После удаления воздуха из всех магистралей следует довести уровень жидкости в расходном бачке и закрыть крышку.

Если требуется замена жидкости, то производится разборка цилиндров. На рабочее зеркало наносится смазка, предотвращающая коррозию.

Основные неисправности тормозной системы и их устранение

Вибрация при торможении

Вибрация при торможении

Увод или занос автомобиля при торможении

| Причина неисправности | Методы устранения |

| Деформация тормозного диска | Замените оба диска |

| Повышенный осевой люфт колеса (сильный износ подшипников передних колес или ослабление крепления гайки ступицы) | Подтяните гайку ступицы колеса, при необходимости замените подшипник |

| Овальность тормозного барабана | Проточите или замените барабан |

| Заклинен поршень в заднем колесном цилиндре | Замените цилиндр |

| Накладка тормозной колодки отслоилась от основания | Замените колодки (одновременно все на одной оси) |

| Ослабла или сломана стяжная пружина задних тормозных колодок | Замените пружину |

Увод или занос автомобиля при торможении

Клапан разгрузочный с влагоотделителем КАМАЗ

Травит клапан сброса конденсата.

Тормозная система КАМАЗ

Осушитель воздуха травит воздух с аварийного клапана Вольво ФШ ФМ.Volvo Fh23 air dryer misses out

Откуда травил воздух?

Утечка воздуха из тормозного крана КАМАЗ ЗИЛ ПАЗ МАЗ КРАЗ ГАЗ

Соединительные трубки компрессора

регулятор давления TOMEI TYPE-S на камаз

Осушитель воздуха с электр.управлением13bar,с регулятором и подогревом Volvo FH,FM 4324251010

Как работает пневматическая тормозная система

Влагоотделитель в сборе Евро-2

Также смотрите:

- Лепестковое сцепление КАМАЗ схема

- Коробка zf 151 КАМАЗ 6520

- Террион или КАМАЗ

- Электросхема КАМАЗ 4350

- Юбилеи КАМАЗа 2015

- Упаковка двигателя КАМАЗ

- Чем смазать шкворня на КАМАЗе

- Самосвалы КАМАЗ ванкор

- Самосвал с кму на шасси КАМАЗ

- Принцип работы среднего моста КАМАЗ 5320

- Кму ит 180 на базе КАМАЗ 43118

- Сальник привода аппаратуры КАМАЗ размер

- Бывают ли бензиновые КАМАЗы

- Почему не держит гидравлика на КАМАЗе

- Анекдот в маршрутке про водителя КАМАЗа

Главная » Новости » Клапан разгрузочный с влагоотделителем КАМАЗ kamaz136.ru

Разборка, сборка и регулировка регулятора давления с предохранительным клапаном

Регулятор давления с предохранительным клапаном (рис.286), снятый с автомобиля для ремонта, разбирают в следующем порядке:

![]()

- отвернуть пробку 2, извлечь поршень 8 в сборе и пружину 4;

- отвернуть пробку 10 и извлечь пружину 6 и клапан 5;

- снять корпус 19 предохранительного клапана 17 в сборе, вынуть пружину и клапан 21;

- отвернуть колпак 15 предохранительного клапана, вынуть пружину 14 и клапан 18;

- снять корпус регулятора 22, вынуть пружины 12 и диафрагму 11, вывернуть фильтр в сборе на входе регулятора.

После разборки детали регулятора следует обезжирить и промыть в горячей воде.

Сборка регулятора производится в последовательности, обратной разборке. Все трущиеся поверхности деталей должны быть смазаны тонким слоем смазки ЦИАТИМ-221. Уплотнительные кольца под пробками должны быть пропитаны в масле. Резинотехнические детали не должны иметь повреждений. Все подвижные детали регулятора должны перемещаться плавно, без заеданий и возвращаться в исходное положение под действием пружин.

Каждый собранный предохранительный клапан должен быть отдельно отрегулирован на установке, схема которой приведена на рис.287.

![]()

Регулировочным винтом 16 (см. рис.286) обеспечивают срабатывание предохранительного клапана 17 при давлении сжатого воздуха в баллоне, равном 0,85±0,02 МПа. После регулировки винт законтривают гайкой.

Регулятор давления с предохранительным клапаном в сборе регулируют и испытывают на установке, схема которой приведена на рис.288.

![]()

Болт 13 (см. рис.286) завертывают так, чтобы регулятор давления включался при давлении 0,8 МПа (8 кгс/см2). После регулировки болт законтривают гайкой.

Регулятор проверяют на герметичность при помощи мыльной пены в период наполнения баллона от давления 0,62 МПа (6,2 кгс/см2) до 0.69-0,74 МПа (6,9-7,4 кгс/см2). При этом выпускное отверстие штуцера 1 должно быть закрыто. Утечка воздуха не допускается.

переборка и регулировка регулятора давления

maz-auto.info

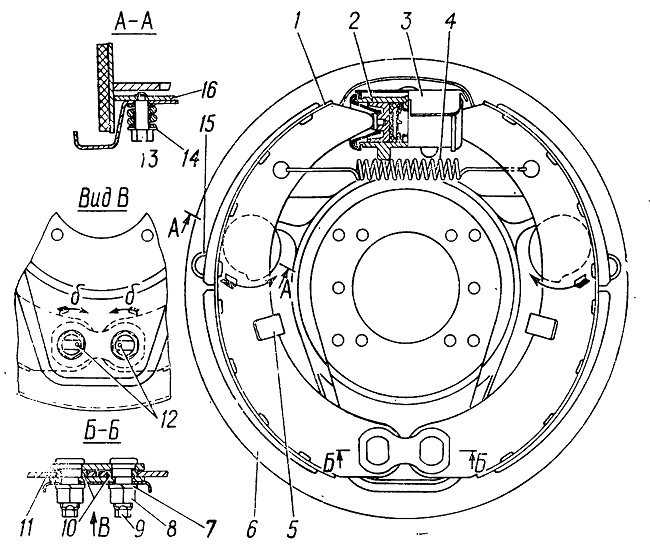

Приводная часть

Привод в схеме тормозной системы ГАЗ-3309 (дизель) нужен для управления механизмом с последующим совершением определенных манипуляций. На грузовик монтируются механический и гидравлический рабочие приводы, отвечающие за функционирование стояночного и основного узла. Гидропривод выбран не случайно, так как считается оптимальным вариантом для простого грузовика.

Кроме указанной модификации, существуют еще приводы пневматической и электрической конфигурации, которые имеют узкую специализацию, и на автомобилях рассматриваемой серии не эксплуатируются. Ниже, для наглядности, на рисунке изображен колесный тормозной механизм.

Пояснения:

- Колодка тормоза.

- Защита-колпак.

- Резервуар цилиндра.

- Поршень.

- Манжета.

- Поршень ведомый.

- Пружина стяжная.

- Скоба направляющая.

- Щит тормозной.

- Шайба.

- Гайка.

- Пальчиковый эксцентрик.

- Втулки.

- Пластины эксцентрика.

- Метки.

- Люк смотровой.

Методика прокачки тормозов

Многих владельцев данного автомобиля интересует, как правильно прокачивать тормозную систему для более эффективной работы. Это актуальная проблема для многих моделей отечественных грузовиков, для решения которой требуется комплексный подход. Выполнить подобный тюнинг можно, придерживаясь следующей инструкции:

- Очистить клапанные механизмы цилиндров каждого колеса.

- Отвинтить крышку цилиндров.

- Заполнить его жидкостью, рекомендованной производителем.

- Прокачать контур передних колес.

- Демонтировать колпак клапана тормозного механизма, установить шланг, разместить другой его конец в емкости с тормозной жидкостью.

- Открутить клапан на половину оборота, после чего несколько раз выжать тормозную педаль.

- Закрутить клапан обратно, прокачать остальные колеса с помощью подобного метода.

Назначение и место регулятора давления пневмосистемы

На отечественных и зарубежных грузовых автомобилях широко используется пневматическая тормозная система, которая также снабжает сжатым воздухом и ряд других узлов и агрегатов — систему управления самосвальной платформой, сцепление, звуковой сигнал и т.д. Все эти компоненты построены таким образом, что нормально работают они только в определенном диапазоне давлений, и если давление выйдет за пределы этого диапазона (станет больше или меньше), то их работа станет невозможной. А излишнее повышение давления и вовсе чревато поломками.

Поэтому пневматическая система грузовых автомобилей должна иметь компонент, который обеспечивал бы постоянное поддержание давления воздуха в пределах рабочего диапазона. Решает эту задачу простой по устройству и принципу работу узел — регулятор давления. Регулятор давления выполняет три функции:

- Отключает компрессор от пневматической системы в случае, если давление в ней достигает максимально допустимой величины;

- Подключает компрессор к пневматической системе в случае, если давление в ней падает ниже минимально допустимой величины;

- Защищает пневматическую систему от чрезмерного роста давления в случае, если по тем или иным причинам компрессор не был отключен при достижении максимально допустимого давления (производит аварийный сброс давления).

Регулятор давления УАЗ тормозов (весь модельный ряд) FENOX

В большинстве отечественных грузовых автомобилей и автобусов диапазон давлений следующий:

- Минимальное рабочее давление, при котором происходит подключение компрессора к пневмосистеме — 600-650 кПа (6-6,5 атмосфер);

- Максимальное рабочее давление, при котором происходит отключение компрессора от пневмосистемы — 730-800 кПа (7,3-8 атмосфер);

- Максимально допустимое давление, при котором производится сброс давления — 1000-1300 кПа (10-13 атмосфер).

Регулятор давления — важная деталь пневматической системы любого грузовика, регулятор в принципе делает возможной работу пневматики и защищает ее от поломок, но при этом имеет довольно простую конструкцию и принцип работы.

Привод механизма тормоза

Модификации транспортных средств КамАЗ конструктивно отличаются механизмами гашения скорости.

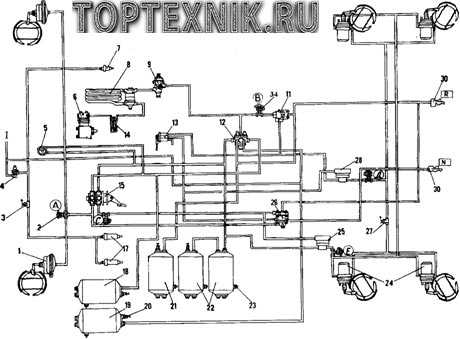

Тормозная система КамАЗ 5320 схема:

Тормозная система КамАЗ 43118 схема:

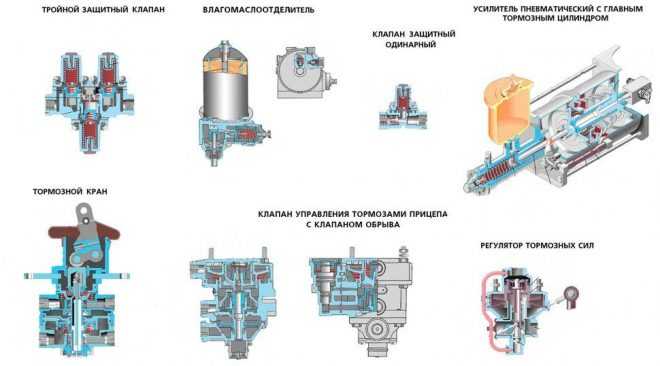

Контур, нуждающийся в поступлении воздуха под давлением, содержит: устройство повышения давления (9), редуктор напора (11), защитный элемент (12), баллон (20). Из контура, воздух под гнетом транспортируется в необходимой дозе пользователям. Воздушный гасящий привод делится на независящие контуры, защищенные между собой посредством клапанов. Воздушный тормозящий привод с пятью контурами: разделён двойным и тройным регулятором.

Первый контур содержит: регулятор (17), баллон (24) со средством измерения перепадов напора (18), прибор измерения давления с двумя стрелками (5), нижний сектор тормозного вентиля (16), устройство открытия, закрытия 7 вывода (С); устройства ограничения давления 8; камер 1 (2 штуки); тормозов носовой колёсной базы тягача, патрубки.

Второй контур кормовой колёсной базы содержит: регулятор (17), баллон (22) с вентилем (19) и средством измерения снижения напора (18), средства измерения напора с двумя стрелками (5), верхняя часть тормозного вентиля с двумя секциями (16), контрольное перепускное устройство (D), регулятор силы гашения, автоматический (30), камеры (26) в количестве четырёх штук.

Третий контур резервного и остановочного тормоза содержит: регулятор (13), баллон (25) с вентилем (19) и средством измерения снижения напора (18), два вентиля (7), вывод контрольный (B и E). Мануальный тормозной вентиль (2), клапан (29,32), аккумулятор (28), устройство контроля снижения напора (27), клапан (31,35,34), разобщительный вентиль (37), головки (38, 39), устройство сигнализации (33).

Особенность датчика (33), вписан в схему тормозной системы КамАЗ так, что включает сигнальные лампы как при использовании тормоза остановки, так и при эксплуатации главного тормоза.

Четвёртый контур не содержит баллона, состоит: регулятор (13), вентиль, работающий от воздуха (4), камера механического регулятора проходного сечения (23), камера привода штока ступора силового агрегата (10), средство измерения (14). Четвёртый контур снабжает воздухом под напором остальных пользователей: воздушный сигнал, преобразователь усилия на сцеплении, и др.

Пятый контур экстренной разблокировки без баллона и органов исполнения. Состоит: регулятор (17), вентиль (4), регулятор (32).

Машины Камского производителя (53215 и др.) на отрезке устройство увеличения напора – регулятор напора предполагают установку отделителя влаги. Монтаж устройства – обдуваемая балка агрегата. Та же причина установки баллона на двадцать литров на Камском транспорте (5490, 5320 и др.). Локация: отрезок предохранитель от замерзания – защитные регуляторы. Самосвалы 55111, 6520 без устройств сочленения автомобиля и прицепа.

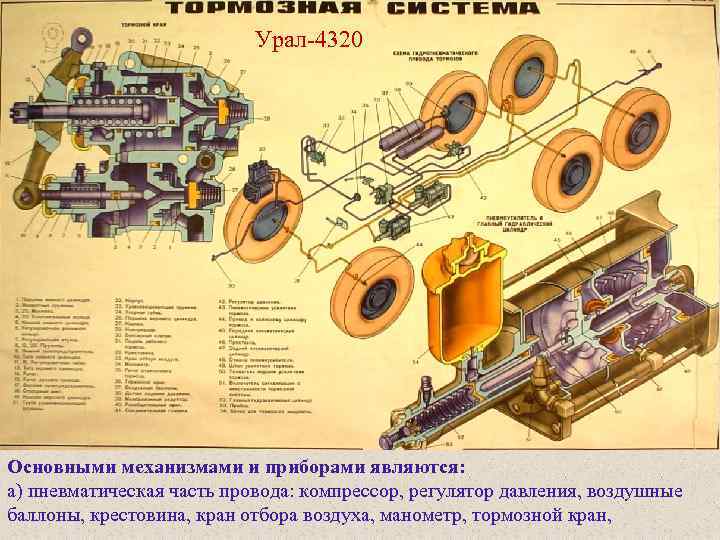

Тормозная система автомобилей Урал-4320, Урал-5557

Автомобиль Урал-4320, 5557 оборудован раздельными тормозными системами — рабочей, аварийной, стояночной и вспомогательной.

Рабочая тормозная система автомобиля Урал-4320, Урал-5557

Рабочая тормозная система Урал-4320, 5557 должна обеспечивать уменьшение скорости и остановку автомобиля независимо от его скорости, нагрузки и величин уклонов дорог, для которых он предназначен.

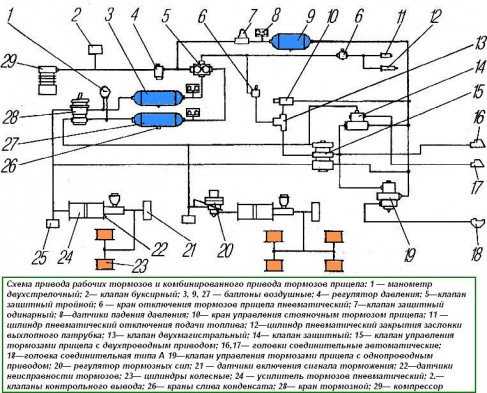

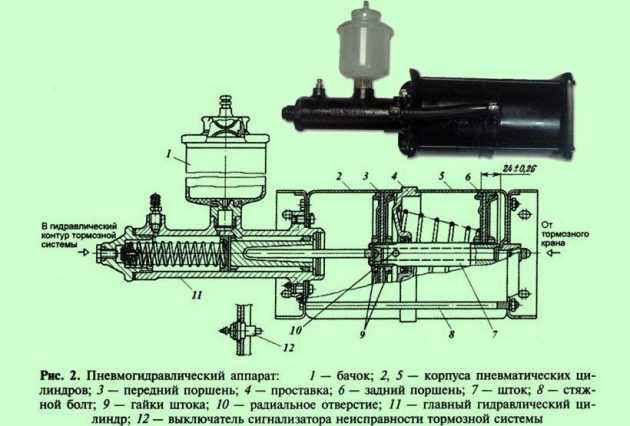

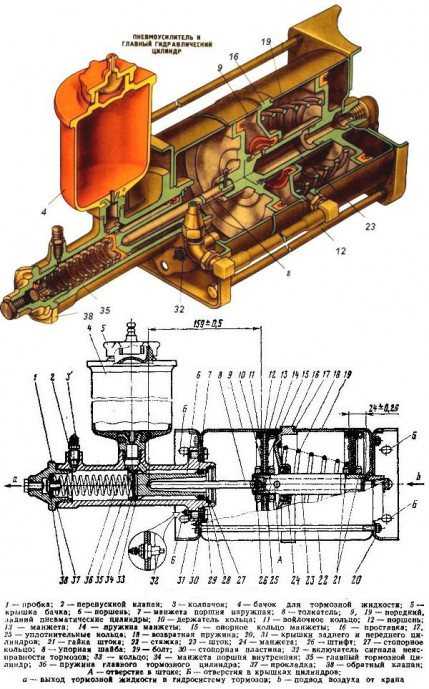

Привод тормозных механизмов Урал-4320, 5557 смешанный (пневмогидравлический), двухконтурный, с раздельным торможением колес переднего и двух задних мостов.

Управление осуществляется педалью в кабине водителя, связанной рычагами и тягами с двухсекционным тормозным краном.

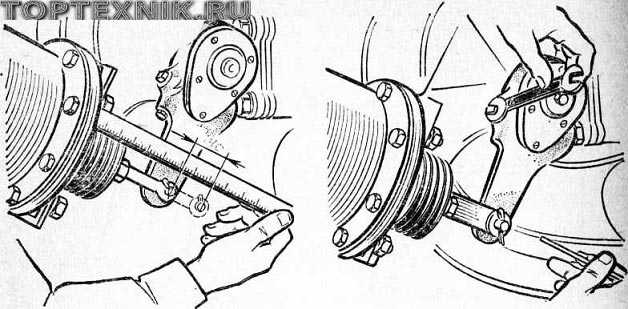

Рис. 49. Рабочий тормозной механизм Урал-4320, 5557

1-цилиндр колесный; 2-щит тормозной; 3-эксцентрик регулировочный; 4-ключ; 5-колодка тормозная; 6-накладка фрикционная; 7-ось колодки тормоза; I-уменьшение зазора; II-увеличение зазора

Как прокачать тормоза на урале 4320 видео.

Рабочий тормозной механизм Урал-4320, 5557 барабанного типа с внутренними колодками 5 (рис. 49), взаимозаменяемыми для всех колес.

Кто тормозной механизм автомобиля Урал-4320, 5557 имеет два гидравлических цилиндра 1, выполненных в одном корпусе. Тормозные колодки установлены на опорных осях 7.

Рабочий тормозной механизм Урал-4320 регулируется на протяжении износа накладок уменьшением зазора между накладкой и барабаном используя эксцентриков 3.

Порядок регулировки тормозов Урал-4320, 5557

— поверните регулировочные эксцентрики колодок по полной программе, вращая правый (не знакомых щита) эксцентрик по часовой стрелке, левый — против часовой стрелки;

— отпустите эксцентрики обратным поворотом примерно на 30°, что соответствует повороту головки оси эксцентрика на половину грани.

Проделав указанные операции с разными колесами, проверьте, не нагреваются ли тормозные барабаны при движении автомобиля.

При регулировке тормозов не нарушайте заводскую установку осей 7 колодок тормоза.

Зазоры между колодкой и барабаном тормоза Урал-4320, 5557 регулируйте посредством осей колодок только при замене фрикционных накладок как еще его называют колодок в сборе.

В этом случае оси колодок первоначально установите метками на торцах любимого человека.

Через люк в тормозном барабане Урал-4320, 5557 вставьте щуп толщиной 0,2.4 мм и длиной 200 мм между барабаном и колодкой на протяжении 30 мм от нижнего края накладки.

Поворотом оси 7 колодки слегка зажмите щуп.

Удалите щуп, поверните барабан и с применением другого щупа и регулировочного эксцентрика 3 установите зазор 0,35 мм между колодкой и барабаном на протяжении 30 мм от верхнего края накладки.

Регулировка пневмогидропривода

Схема привода рабочих тормозов Урала

Пневмогидропривод Урала не требует регулировки и не нуждается в техническом обслуживании.

Проверка герметичности отдельно пневматической системы осуществляется по резкому снижению давления на манометре с двумя стрелками (не ниже 700 кПА), который имеется среди контрольных приборов водителя в кабине. После остановки двигателя (педаль тормоза не зажата) стрелки манометра не должны сильно дёргаться и заметно перемещаться. То же самое должно наблюдаться при зажатой тормозной педали в течение 20 секунд. В то же время производится оценка герметичности гидравлической части.

Проверка работоспособности всего привода осуществляется посредством оценки давления (650–800 кПа) во всех трёх контурах на присоединённых к контрольным клапанам манометрах.

Устройство пневмогидравлического привода

На грузовике Урал используется привод смешанного типа, сочетающий в себе функции пневматики и гидравлики – пневмогидравлический, который состоит из двух рабочих контуров для передних и задних колёс, плюс третьего контура, отвечающего за подключение тормозов прицепа (однопроводной или двухпроводной привод).

Гидропневматический привод тормозных механизмов

Два основных контура тормозной системы Урала имеют следующие составляющие:

- Разные воздушные баллоны, расположенные параллельно друг другу.

- Тормозной кран, верхний отдел которого принадлежит первому контуру, а нижний – второму.

- Колёса цилиндров и общий усилитель тормоза (пневматического).

- Второй контур дополнительно включает в себя регулятор тормозных сил.

Пневматический усилитель тормозов автомобиля Урал

Состав третьего контура:

- Отдельный воздушный баллон.

- Специальные клапаны, предназначенные для контроля тормозов прицепа (отдельно для приводов с одним и двумя проводами).

- Соединительные головки для каждого вида привода.

Работает пневмогидравлический привод Урала по следующей схеме:

Составляющие тормозной системы Урал 4320

- Компрессор через регулятор давления направляет воздух в сжатом виде к защитным клапанам (одинарному и тройному).

- Клапаны распределяют полученный воздух между всеми баллонами в каждом независимом контуре.

Все контуры дополнительно оборудованы клапанами контрольного вывода, предназначенными для измерения давления воздуха посредством присоединения к ним манометра. Датчик электрического сигнала приводится в действие (и некоторые другие приборы) воздухом из основных воздушных баллонов, забор из которых осуществляется через тройной клапан защиты.

Рекомендации

В третьем контуре имеется отдельный резервуар для воздуха, специальные клапаны для контроля работы колес прицепа. Туда же входят соединительные головки, отличающиеся конфигурацией, в зависимости от того, для какого привода они предназначены. Третий контур отвечает за остановку прицепа.

Работает компрессор во взаимодействии с регулятором, посылающим воздушный поток к предохранительным клапанам, которые распределяют полученную смесь между всеми резервуарами в каждом контурном отсеке. Все камеры оснащаются манометрами, позволяющими контролировать показатель давления.

Источник

Неисправности тормозной системы «Урала»

Среди неполадок указанной конструкции выделяют несколько неисправностей, встречающихся на практике чаще всего:

- слабое нарастание давления в ресиверах по причине поломки магистральных корпусов или соединений;

- заполнение баллонных контуров в недостаточном объеме, что провоцирует выход из строя корректирующих клапанов либо чрезмерная загрязненность сопряженных узлов;

- заниженное давление в резервуарах с воздухом на прицепе, что чаще всего обуславливается трещинами на деталях;

- завышенное давление в ресиверах из-за неисправности контроллера или манометра;

- сбой в работе компрессионного механизма, что указывает на серьезный износ поршневого блока компрессора.

Если в указанной системе возникают критические неисправности, эксплуатировать автомобиль категорически запрещено. Следует исправить неполадку на месте или отвезти машину в ремонтный бокс, используя связку типа жесткой сцепки.

Принцип работы

Сжатый воздух от компрессора через вывод 1 регулятора, фильтр 3, канал Д и обратный клапан 10 поступает к выводу 111 и далее в воздушные баллоны пневматического привода. Одновременно по каналу Г сжатый воздух проходит полость В под уравновешивающий поршень 9, на который воздействует пружина б. Выпускной клапан 4, соединяющий полость Е над разгрузочным поршнем 12 с окружающей средой через вывод П, открыт. Впускной клапан 11, через который сжатый воздух подводится из кольцевого канала в полость Е , под действием своей пружины закрыт так же, как и разгрузочный клапан 2.

схема

схема

Такое состояние регулятора соответствует наполнению воздушных баллонов сжатым воздухом от компрессора. При достижении определенного давления в полости В поршень 9, преодолевая усилие пружины 6 , поднимается вверх. Клапан 4 под действием толкателя закрывается, впускной клапан 11 открывается, и сжатый воздух из кольцевого канала поступает в полость Е .

Под действием сжатого Воздуха разгрузочный поршень 12 перемещается, вниз, разгрузочный клапан 2 открывается, и сжатый воздух из компрессора через вывод 4 выходит в окружающую среду вместе со скопившимся в полости Ж конденсатом. При этом давление в кольцевом канале падает и обратный клапан 10 закрывается. В результате этого компрессор работает в разгрузочном режиме без противодавления.

регулировка давления в системе

регулировка давления в системе

При падении давления в выводе 3 и полости В до определенного значения поршень 9 под действием пружины б перемещается вниз, Впускной клапан 11 закрывается, а выпускной клапан 4 открывается, сообщая полость В с окружающей средой через вывод 11. Разгрузочный поршень 12 под действием пружины поднимается вверх, клапан 2 под действием своей пружины закрывается, и компрессор снова нагнетает сжатый воздух в баллоны.

Разгрузочный клапан 2, кроме того, работает как предохранительный клапан. Если регулятор не срабатывает при давлении 0,8 МПа (8,0 КГС/СМЗ}, то при давлении 1,0 1,35 МПа (10 13,5 кгс/см?) клапан откроется, преодолев сопротивление своей пружины и пружины поршня 12. Давление открытия клапана 2 регулируют изменением числа шайб под пружиной.

вывод для подкачки шин

вывод для подкачки шин

Регулятор давления имеет клапан отбора воздуха, например, для накачивания шин, закрытый колпачком 15. При навинчивании штуцера шланга для накачивания шин клапан утапливается, открывая доступ сжатому воздуху в шланг и перекрывая проход сжатого воздуха к выводу 11. Перед накачиванием шин давление в воз душных баллонах следует понизить до давления, соответствующего включению регулятора, так как во время разгрузочного режима работы компрессора отбор воздуха невозможен.

Неисправности регулятора

Основные неисправности регулятора это изнашивание резиновых уплотнителей, манжет, колец.

фильтр регулятора

фильтр регулятора

Это интересно: Характеристики современного грузовика КамАЗ-5490 с двигателем Mercedes (Мерседес)