Неисправности подшипников

Типичная причина повышенной вибрации насоса – это неисправности подшипников. В основном проблемы с подшипниками могут быть связаны с неправильным его выбором, смазки, загрязнениями или его коррозией (рисунок 3). Не редко дешевые подшипники выходят из строя до регламентной замены при малых перегрузках и износе.

Рисунок 3. Разрушение подшипника

Как продлить работу подшипников:

- Устанавливать рекомендуемую изготовителем насоса модель подшипника (с проверенными характеристиками, как у SKF, Timken, FAG, KOYO и т.д.)

- Обеспечить чистоту в рабочей зоне подшипника

- Своевременно менять смазку

- Следить за уровнем вибрации в подшипниковом узле

Манжеты

Исправность манжет – одно из важнейших условий длительного срока службы гидроцилиндра и всего гидрооборудования. В процессе работы манжета штока гидроцилиндра изнашивается. Заусенцы и царапины на штоке цилиндра, которые можно выявить, проведя по поверхности ногтем, также могут повредить манжету штока. Поврежденный шток обязательно следует отремонтировать или заменить, и манжеты штока обязательно заменяют после ремонта. Химическая несовместимость также способна усилить износ или даже разрушить манжеты: если по ошибке в гидросистему будет заправлена инородная жидкость, например трансмиссионное масло, тормозная, охлаждающая жидкость или дизельное топливо, вы рискуете сократить срок службы манжет во всей системе.

Если рабочие кромки изношены или повреждены, манжета оставляет на выдвигающемся штоке больше масла. Когда шток возвращается в цилиндр, часть масла снимается пыльником и стекает или капает на землю. Шток не обязательно должен быть совершенно сухим, но с него не должно стекать или капать масло. Это сигнал о том, что необходимо заменить манжеты, даже если эта неисправность пока не ухудшает работу цилиндра.

Кроме того, через неисправную манжету в цилиндр попадает пыль: абразивные частицы прилипают к масляной пленке на штоке и вместе с ней проникают в цилиндр, а затем потоком жидкости разносятся по всей гидросистеме. В большинстве гидросистем фильтр устанавливается в обратном трубопроводе, и, таким образом, манжеты штока гидроцилиндра оказываются передовым рубежом защиты всей гидросистемы от загрязнений.

Замена манжет входит в программу технического обслуживания гидрооборудования любой тяжелой техники. Сроки замены обычно не устанавливают жестко, ведь подтекание жидкости через манжеты легко заметить по каплям на земле под машиной. В большинстве случаев замена манжеты в гидроцилиндре дорожно-строительной машины занимает немного времени: всего около четырех часов.

Загрязнения, проникающие в цилиндр, вызывают износ манжет поршня, от состояния которых в значительной степени зависит работоспособность цилиндра. Если поршневые манжеты не удерживают масло, которое давит на поршень с одной стороны, работоспособность цилиндра уменьшается. В гидравлических системах с регулированием производительности в зависимости от нагрузки эти внутренние утечки будут компенсироваться за счет увеличения производительности гидронасоса, но если цилиндр находится в нейтральном состоянии, он не сможет выдержать внезапно возникшую высокую нагрузку – система попросту не успеет скомпенсировать утечки через манжеты, и шток цилиндра начнет постепенно самопроизвольно опускаться.

Производители гидравлического оборудования указывают в инструкциях по эксплуатации допустимую скорость самопроизвольного опускания штоков гидроцилиндров и способы ее измерения. Процесс несложен: стрела (или ковш) поднимаются так, чтобы шток нужного цилиндра был полностью выдвинут, гидрораспределитель устанавливается в нейтральное положение, а на шток карандашом наносят риски, по которым через определенное время измеряют, насколько опустился шток. Измерение скорости самопроизвольного опускания штоков должно входить в программу регулярного технического обслуживания гидросистемы. Если скорость опускания превышает допустимые пределы, манжеты штока и поршня следует заменить.

Первый узел, в который попадают загрязнения из цилиндра, – это обычно гидрораспределитель. Частицы попадают в зазоры между золотником и корпусом и царапают рабочие поверхности. Прецизионные поверхности повреждаются. Загрязнения обязательно повредят как минимум один клапан, прежде чем будут задержаны фильтром.

Важно, чтобы ремонт выполнялся сразу, как только появятся признаки чрезмерного износа манжет. Если продолжать работать, не обращая внимания на подтекание жидкости и увеличившуюся скорость самопроизвольного опускания штоков цилиндров, это приведет к сокращению ресурса всех узлов гидросистемы

Подтекание рабочей жидкости

- По сферам рычагов. Изношено уплотнительное кольцо. Для замены кольца необходимо отвернуть.пластину пыльников и снять ее, не снимая гофрированных пыльников с рычагов, вынуть рычаги управления, вынуть уплотнительные кольца и заменить изношенные.

- По разъему корпуса с крышками, по болтам, крепящим крышки к корпусу распределителя. Утечки жидкости через разъемы могут быть при износе прокладок крышек и в случае засорения сливного фильтра гидросистемы.

- При забитом фильтре повышается давление на сливе и рабочая жидкость поступает в бак через предохранительный клапан фильтра. Повышение давления рабочей жидкости на сливе вызывает утечку рабочей жидкости наружу через уплотнения крышек распределителя. В этом случае нужно промыть фильтр, не нарушая регулировки предохранительного клапана.

- Изношенные прокладки верхней и нижней крышек необходимо заменить новыми. При замене прокладки верхней крышки необходимо отвернуть пластину пыльников и снять ее, не снимая гофрированных пыльников с рычагов, вынуть рычаги управления, снять крышку и заменить прокладку. При замене прокладки нижней крышки распределителя необходимо отвернуть гайки, крепящие треугольный фланец к нижней крышке, и снять его, а затем отвернуть гайки шпилек, крепящие крышку к корпусу, снять ее и заменить прокладку.

- По разъему упора направляющей перепускного клапана. Подтекание рабочей жидкости появляется вследствие изнашивания прокладки или уплотнительного кольца направляющей. Необходимо отвернуть болты, крепящие упор направляющей перепускного клапана к корпусу, снять его, проверить состояние прокладки и при необходимости заменить ее. Если подтекание и после замены прокладки продолжается, то нужно заменить уплотнительное кольцо направляющей клапана.

- Через штуцеры, подводящие рабочую жидкость от насоса к распределителю и от распределителя к потребителям, а также через заглушку.

Золотник (следовательно и рукоятка) не фиксируется при установке его в рабочее положение («Подъем» или «Принудительное опускание») или возвращается в нейтральное положение до окончания полного хода поршня в цилиндре

Причины неисправности и способы устранения могут быть следующие:

Давление срабатывания бустерного устройства (устройства автоматического возврата золотника) ниже 11 МПа (110 кгс/см2) и ниже рабочего давления, развивающегося в силовом цилиндре при подъеме навесной машины. Следовательно, срабатывание бустерного устройства происходит раньше, чем подъем машины в крайнее верхнее положение. Чтобы устранить эту причину, необходимо отрегулировать бустерное устройство на давление 11 — 12,5 МПа (110—125 кгс/см2).

Масса навесной машины больше установленной для данного трактора или большое сопротивление почвы при выглублении машины. В связи с этим давление жидкости в силовом цилиндре достигает величины большей, чем давление срабатывания бустерного устройства, и поэтому фиксация золотника не происходит

В связи с этим нужно обращать внимание на правильность агрегатирования и на глубину хода рабочих органов навесной машины. В данном случае навесную машину заменить на машину меньшей массы или установить требуемую глубину обработки почвы.

Не герметичен клапан бустера золотника из-за попадания посторонних частиц на седло клапана или в зазор между бустером и золотником

Из-за негерметичности клапана бустера устройство автоматического возврата золотника срабатывает при более низких давлениях. Можно устранить эту неисправность путем пяти- семикратного задержания рукоятки распределителя в рабочем положении после окончания рабочего хода поршня силового цилиндра с тем, чтобы потоком рабочей жидкости смыть с деталей бустерного устройства посторонние частицы. Если этим не устраняется неисправность, то необходимо перебрать узел золотника, промыть в дизельном топливе и продуть сжатым воздухом.

Температура рабочей жидкости в баке ниже +30°С. Работа распределителя на холодной рабочей жидкости (большой вязкости) вызывает замедленную посадку шарика на кромку подводящего отверстия. В связи с этим поршень силового цилиндра достигает раньше своего крайнего положения, чем клапан бустера перекроет подводящее отверстие. Поэтому происходит преждевременная расфиксация.

Засорено калиброванное отверстие замедлительного клапана или не соответствует диаметр калиброванного отверстия диаметру цилиндра. Поэтому возникает повышение давления жидкости в бустерном устройстве и происходит преждевременная расфиксация. Для устранения неисправности необходимо прочистить калиброванное отверстие и промыть штуцер в дизельном топливе или проверить соответствие диаметра калиброванного отверстия диаметру цилиндра. Для цилиндров Ц55, Ц75, Ц90, Ц100, Ц110, Ц125, Ц140 диаметр отверстия должен соответственно составлять 2,5; 3; 3,5; 4; 4,5; 5,5 и 7 мм.

Неправильная установка замедлительного клапана в силовом цилиндре. В этом случае нужно поменять местами штуцер с замедлительным клапаном на второй штуцер цилиндра, т. е. установить штуцер с замедлительным клапаном в цилиндр так, чтобы при опускании навесной машины рабочая жидкость проходила только через калиброванное отверстие.

Запорное устройство маслопровода не пропускает рабочей жидкости. В этом случае навесная машина поднимается медленно или совсем не поднимается или же зависает в промежуточном положении, а давление перед бустером быстро возрастает, что приводит к преждевременной расфиксации. Причина неисправности устраняется, если поджать до отказа накидную гайку запорного устройства. При неисправном запорном устройстве нужно его заменить или освободить от шариков, пружин и крестовин, а затем поджать накидную гайку.

Заклинивание в гнезде клапана регулировки хода поршня или зазор между упором и хвостовиком клапана регулировки хода поршня стали меньше 10 мм. В этом случае происходит перекрытие масляной магистрали в силовом цилиндре и повышается давление в бустерном устройстве, что приводит к преждевременному срабатыванию бустерного устройства. Устранить эту неисправность можно в первом случае приподнятием клапана плоскогубцами за хвостовик, а во втором — поднятием подвижного упора на штоке силового цилиндра на расстояние 20—30 мм от хвостовика клапана.

Износ фиксатора. В этом случае нужно проверить фиксатор при неработающем насосе. Если он не удерживает золотник в рабочих позициях, то нужно заменить изношенные детали.

Арматура на трубопроводных линиях

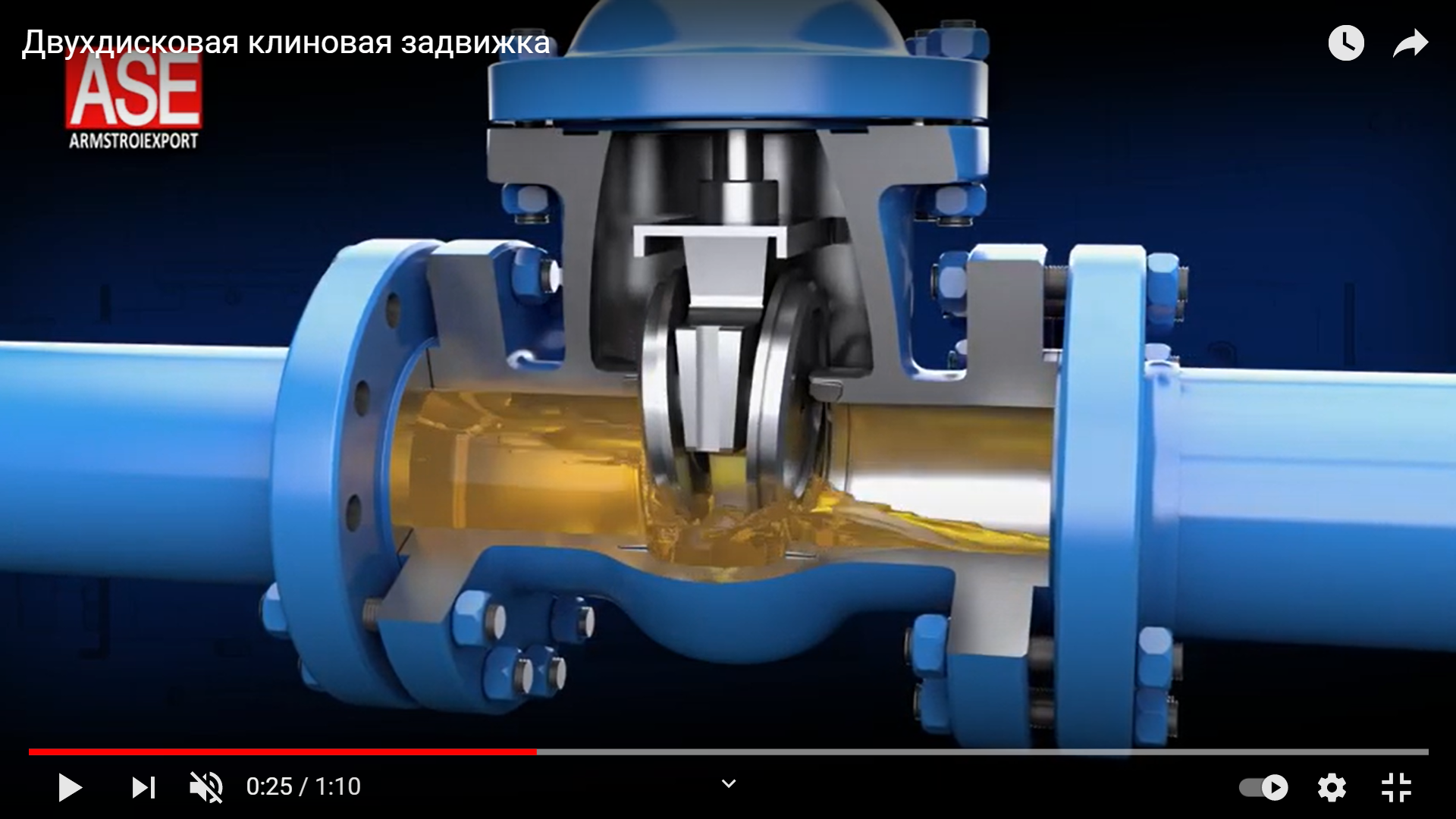

Для эффективной работы насоса следует обеспечить достаточный проход жидкости через трубопроводы. Бывают неисправности с арматурой, перекрывающие или уменьшающие поток жидкости в системе. К примеру, застрявший и оторванный клин мешает проходу рабочей среды, а поднятый шток ошибочно указывает на открытие задвижки (рисунок 9).

При проблемах с арматурой могут возникнуть следующие симптомы:

- Низкое давление на выходе с насоса

- Увеличение шума и вибраций

- «Сухой ход» насоса

Рисунок 9. Движение потока жидкости в клиновой задвижке

Как избежать проблем с арматурой:

- Использовать арматуру по назначению (для регулирования потока использовать клапан или затвор, для перекрытия потока – кран, задвижку или затвор)

- Перед запуском системы несколько раз открыть и закрыть задвижки, убедиться в плавности вращения штурвала без заедания

- Обеспечить регулярное обслуживание и испытания на стенде

- Своевременно менять смазку

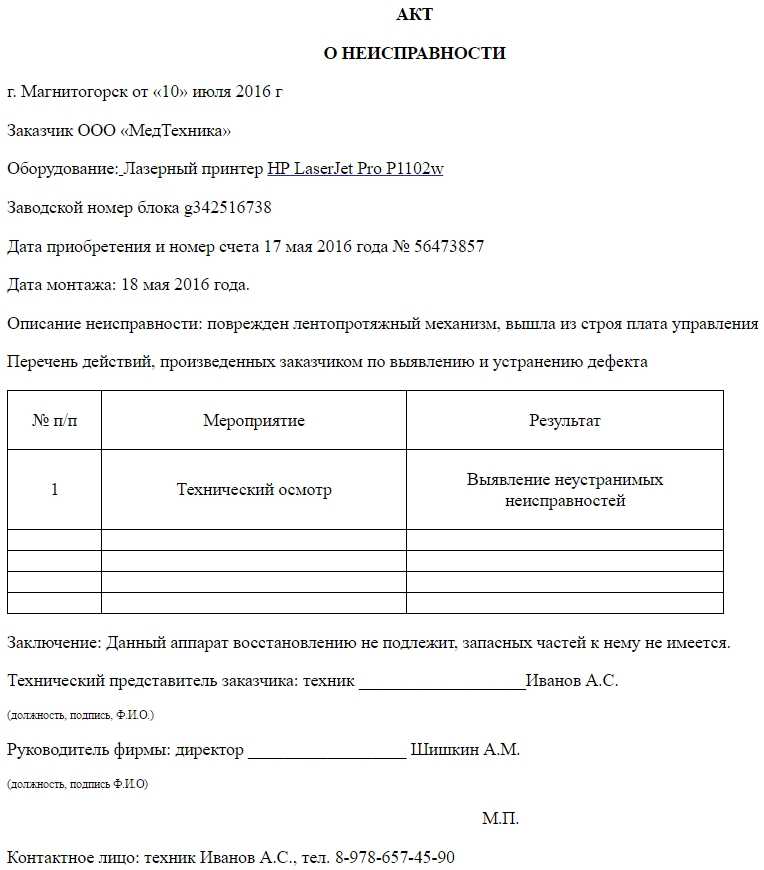

Акт о неисправности оборудования

Оформление акта о неисправности оборудования происходит в тех случаях, когда случается поломка оборудования и требуется установить ее причины, а также принять решение о его дальнейшей судьбе. Акт может быть составлен как в отношении бытовой офисной техники, так и применительно к сложным техническим устройствам.

От дефектного акта данный документ отличается тем, что он составляется в процессе эксплуатации оборудования и ответственность за его неисправность обычно несут работники предприятия. Чаще всего подобные акты составляются на крупных промышленных предприятиях, где используется большое количество различного оборудования.

К вашему вниманию! Этот документ можно скачать в КонсультантПлюс.

Плохое основание насоса

Центробежные насосы устанавливаются вместе со всей трубопроводной обвязкой, опорами и рамами необходимыми для эксплуатации. Монтаж должен быть выполнен таким образом, чтобы основание насосного агрегата выдерживало все возникающие нагрузки.

Тип основания зависит от типа насоса, наиболее часто большие центробежные насосы устанавливают на фундамент. Когда технология заливки бетона и установки монтажных болтов нарушена или гайки крепления не затянуты, в работе насоса возникают повышенные вибрации. Если не устранить такую проблему, крепление насоса лопнет и насос перейдет в аварийный режим работы с последующей поломкой (рисунок 5).

|

|

Рисунок 5. Разрушение основания и крепления рамы насосного агрегата

Предотвратить такие проблемы можно обеспечив жесткое ровное основание. Масса которого должна быть минимум в три–пять раз больше насосного агрегата. Такой фундамент поглощает вибрации и предотвращает деформации фундаментных болтов. В фундаменте не должно быть трещин и раковин.

Исключить напряжения в насосном агрегате и основании можно путем монтажа обвязки от насоса. В таком случае нет дополнительных деформаций труб, которые вызывают напряжения и ухудшают работу насоса с увеличением вибрации.

Низкий расход жидкости

Работа центробежного насоса с недостаточным или низким расходом жидкости может вызвать проблемы со всем оборудованием в процессе холодоснабжения

Поэтому очень важно оперативно устранить возможные неисправности, причинами которых могут быть:

- Неправильное вращение электродвигателя

- Загрязнение фильтра

- Арматура на трубопроводных линиях

- Подсос воздуха в систему

- Низкая скорость вращения рабочего колеса

- Высокая вязкость жидкости

- Повреждение и загрязнения рабочего колеса

Правила оформления акта

Акт не имеет стандартного унифицированного образца, поэтому составляется в свободной форме или по разработанному и утвержденному в компании шаблону. Он может быть написан как на обычном листе А4 формата, так и на фирменном бланке организации, причем как в рукописном, так и в печатном виде. Главное, чтобы он был удостоверен подписями всех членов специальной комиссии. Составлять документ необходимо не менее чем в двух экземплярах, в зависимости от количества заинтересованных сторон. Каждая из копий должна быть заверена оригинальными подписями.

В акте обязательно должны содержаться

- сведения о наименовании оборудования,

- его паспортные данные,

- технические характеристики и прочие параметры.

Чем сложнее оборудование, тем более детально его следует описывать, вплоть до фиксации условий хранения и эксплуатации.

Здесь же нужно внести подробные данные о выявленной неисправности.

Иногда к акту в качестве дополнительного приложения прикладывают фотографии поломки, которые должны быть утверждены руководителем предприятия.

Высокая вязкость жидкости

Многие центробежные насосы предназначены для перекачки жидкостей с низкой вязкостью. Если посмотреть документацию на насос, то напорно–расходные характеристики там приведены на жидкость с кинематической вязкостью воды. По мере увеличения вязкости снижается эффективность насоса и одновременно уменьшается напор и расход (рисунок 11).

Рисунок 11. Зависимость производительности центробежного насоса от вязкости жидкости

Низкую производительность можно объяснить изменением вязкости рабочей среды, при снижении температуры или замене жидкости.

Важно знать фактическую вязкость перекачиваемой жидкости. Часто персонал ждет от насоса производительность и напор как на заводской табличке, которые указаны при перекачке воды, но на деле все по–другому. Когда вязкость используемой жидкости выше воды, следует использовать поправочный коэффициент и заново сформировать график напорно–расходных характеристик

Благодаря компьютерным программам это не занимает много времени и позволяет объективно сказать низкий расход насоса или нет.

Шестеренный насос

Шестеренный насос

Он имеет два зубчатых колеса и, выполненных за одно целое с валами или соединенных с ними с помощью шпонок. Опоры валов могут быть цельными или с запрессованными бронзовыми втулками, а также в виде игольчатых подшипников. Корпус закрыт с одной или обеих сторон фланцами. Ведущее колесо получает вращение от электродвигателя через соединительную муфту. Во избежание утечек рабочей жидкости в конструкции насоса предусмотрен ряд прокладок и уплотнений. Вращающиеся колеса захватывают между зубьями новыми, масло из всасывающей зоны и выталкивают его в зону нагнетания, откуда оно под давлением поступает в гидросистему.

Основными дефектами насоса часе всего бывают: износ зубьев колес по наружной и рабочей поверхностям, торцов колес и прилегающих к ним поверхностей вкладышей, расточки корпуса, цапф валов и отверстии опор; выход из строя уплотнений и прокладок. Изношенное отверстие в корпусе восстанавливают растачиванием и шлифованием корпуса (до 0,2 мм) с заменой зубчатых колес увеличенного наружного диаметра, растачиванием с последующей запрессовкой или установкой на клею ремонтных втулок, «пользованием пластмассовых композиций (стиракрила и др.). Допускаемый зазор между зубьями колес и корпусом насоса 0,02- 0,04 мм.Изношенные торцы зубчатых колес и прилегающие поверхности вкладышей прошлифовывают, компенсируя образующиеся при этом зазоры за счет подшлифовки торцов корпуса или фланцев. Суммарный зазор между торцами шестерен и вкладышей не должен превышать 0,03-0,05 мм. При значительном износе зубьев по профилю и увеличении зазора между зубьями свыше 0,1 мм зубчатые колеса заменяют новыми из цементируемой стали с закалкой до твердости HRC 52-58. Наружную поверхность зубьев шлифуют. Изношенные валы, подшипники, прокладки, уплотнения заменяют новыми.

«Боковые нагрузки»

В списке наиболее распространенных причин выхода из строя гидроцилиндров так называемые «боковые нагрузки» уверенно занимают третье место после загрязнений и перегрева. Однако сразу подчеркнем, что бороться с этой причиной гораздо легче, чем с двумя первыми.

Если шарниры, с помощью которых гидроцилиндр крепится к рабочему органу и корпусу машины, не смазываются, во время работы ухо цилиндра заедает, препятствуя поворотам. Когда шток поршня выдвигается или втягивается в цилиндр, поднимая или опуская стрелу, на шток воздействует дополнительное усилие из-за заедания в несмазанном шарнире. Этого усилия недостаточно для того, чтобы изогнуть или сломать шток, однако воздействие боковых усилий приводит к ускоренному износу манжет штока и поршня, а также сопряженных металлических деталей.

Следует регулярно проверять форму отверстия под шток в крышке цилиндра. Перед тем как снять крышку, следует нанести установочные риски на нее и корпус цилиндра, и если отверстие имеет овальную форму, то приложить крышку к корпусу и определить, в какой плоскости имеют место боковые нагрузки. Регулярная смазка предотвратит заедание уха крепления цилиндра в кронштейне.

| Давление в гидросистеме, бар | <140 | 140…200 | >200 |

|---|---|---|---|

| Требуемый класс чистоты гидравлической жидкости 17/15/12 (по ISO 4406:1999) или ниже | |||

| 8 ч работы в день | 4 месяца | 3 месяца | 3 месяца |

| Более 8 ч работы в день | 3 месяца | 2 месяца | 2 месяца |

| Требуемый класс чистоты гидравлической жидкости 18/16/13 (по ISO 4406:1999) или выше | |||

| 8 ч работы в день | 6 месяцев | 4 месяца | 4 месяца |

| Более 8 ч работы в день | 4 месяца | 3 месяца | 2 месяца |

Основные поломки и их причины

Причины повреждений гидравлических компонентов разнообразны. В этой таблице собраны основные неисправности гидросистем, их причины и способы исправления.

|

Вид неисправности |

Причины возникновения |

Способы ликвидации |

|---|---|---|

|

Отсутствует подача жидкости в систему, которую должно обеспечить насосное оборудование |

Засорился всасывающий трубопровод |

Прочистить |

|

Недостаточное количество жидкости в баке |

Добавить рабочую жидкость до требуемого уровня |

|

|

Подсос воздушной струи во всасывающий трубопровод |

Проверить герметичность соединений и подтянуть их |

|

|

Неисправность насоса |

Определить причину поломки и устранить ее |

|

|

Вязкость рабочей жидкости, не соответствующая требуемой величине |

Заменить жидкость |

|

|

Низкое давление в системе |

Высокие внутренние протечки в насосе из-за его повышенного износа |

Проверить работу насосного оборудования на ХХ и под нагрузкой. Если КПД не соответствует паспортной величине, то насос реставрируют или заменяют |

|

Большие протечки в системе |

Поставить новые уплотнения, проконтролировать узлы на герметичность |

|

|

Снижение вязкости масла при повышении температуры обычно выше +50°C |

Проконтролировать и улучшить условия маслоохлаждения |

|

|

Большие наружные утечки в насосе через его корпус |

Обследовать уплотнительные элементы, осмотр корпуса насоса на предмет наличия трещин и других дефектов |

|

|

Повышенный уровень шума и вибраций |

Засорение фильтрующего элемента |

Промыть или при необходимости установить новый |

|

Подсос наружного воздуха во всасывающем трубопроводе |

Проверить и затянуть соединения |

|

|

Большое сопротивление во всасывающих трубах |

Заменить их на изделия большего сечения |

|

|

Вибрации клапана |

Проверить каналы демпфирования |

|

|

Слабая фиксация труб |

Подтянуть крепления |

|

|

Резкое снижение скорости при росте нагрузки |

Клапаны настроены на низкое давление |

Исправить регулировку клапанов |

|

Повышенные протечки |

Проверить соединения и уплотнения |

|

|

Плавное уменьшение скорости рабочего органа |

Загрязнение рабочей жидкости |

Замена гидравлической жидкости |

|

Засор фильтров и дросселей |

Промыть или заменить фильтры |

|

|

Снижение вязкости рабочей среды |

Залить новую гидравлическую жидкость |

|

|

Повышение температуры масла выше требуемого значения |

Неэффективно работающая система отведения тепла |

Улучшить отвод тепла от труб или бака |

|

Насос не разгружается в нерабочем состоянии |

Проверить и отремонтировать разгрузочное устройство |

|

|

Слишком большие запасы по характеристикам насосного оборудования – давлению и подаче |

Подобрать насосное оборудование с параметрами, соответствующими характеристикам системы |

|

|

Предохранительный клапан не держит давление |

Загрязнение клапанного седла или клапана |

Прочистить, промыть компоненты |

|

Износ седла |

Заменить деталь |

|

|

Поломка пружины |

Заменить деталь |

|

|

Гул и перегрев электромагнитов |

Слишком жесткая пружина |

Установить более слабую пружину |

|

Несоответствие напряжения тока питания номинальному значению |

Наладить напряжение тока |

|

|

Отсутствует реверс масла золотником |

Заедание золотника |

Разборка и промывка золотникового элемента, ослабление крепежей, повышение давления в цепи управления |

Инструкция по написанию акта о неисправности оборудования

- В первой части документа пишется его название и коротко обозначается его суть (в данном случае «о неисправности оборудования»), а также указывается населенный пункт, в котором он оформляется и дата: число, месяц (прописью), год.

- Затем вписывается полное наименование предприятия, эксплуатирующего оборудование с обозначением его организационно-правового статуса (ИП, ЗАО, ОАО, ООО).

- Далее фиксируются сведения, касающиеся непосредственно оборудования. Здесь надо внести данные о его наименовании, заводском номере, дате приобретения и номере счета, по которому произошла оплата. Также следует указать дату установки или монтажа, т.е. фактическую дату начала использования.

- В завершение в этой части необходимо описать выявленную поломку, причем сделать это нужно максимально четко и подробно, чтобы в случае обращения в суд, данный документ не вызвал замечаний и был признан в качестве доказательной базы.

- Вторая часть акта включает в себя таблицу, где документируются произведенные представителями организации меры к выявлению и устранению неисправности, а также их результат. Если производилось несколько действий, их следует указать отдельными пунктами.

- После этого под таблицей необходимо сделать заключение либо о полной негодности оборудования к дальнейшему использованию, либо о возможности последующей эксплуатации при проведении определенных ремонтных работ.

- В заключительной части акта его должны подписать представители компании, в том числе ее руководитель. Затем документ можно проштамповать, но последнее действие необязательно, если вы работаете без печати, что, собственно, закон допускает.

Низкая скорость вращения рабочего колеса

Современные станции управления насосом оснащены устройствами плавного пуска и регулированием частоты вращения электродвигателя. Плавный запуск позволяет избежать больших пусковых токов и рывков влияющих на долговечность насоса и привода.

Для электродвигателей центробежных насосов частота вращения составляет примерно 3000 об/мин (рисунок 10). Когда эти устройства не правильно запрограммированы, вращение вала электродвигателя может быть ниже требуемого в результате снижение расхода жидкости будет неизбежным.

Перед запуском следует проверить правильность работы системы автоматизации и соответствие параметров работы электродвигателя.

Рисунок 10. Заводская табличка асинхронного электродвигателя

Повреждение и загрязнение рабочего колеса

После исключения неисправностей указанных выше. Следует приступить к разборке насоса и осмотра внутренних деталей. Как правило, низкий расход жидкости будет связан с износом или повреждением рабочего колеса (рисунок 12). В таком случае потребуется заменить дефектные детали. После замены комплектующих, измерьте зазоры между деталями, они указаны в документации на насос. При слишком больших зазорах жидкость будет циркулировать внутри насоса, а производительность будет ниже номинальной.

В редких случаях после разборки насоса можно увидеть забитое грязью или мусором рабочее колесо (рисунок 12). Скорее всего, проблема будет в отсутствии фильтра. Если же он установлен, это означает, что размер ячеек сетчатого фильтра слишком большой, чтобы удержать опасные загрязнения.

|

|

Рисунок 12. Повреждение и загрязнение рабочего колеса

Перегрев насоса

Производители указывают рабочую температуру насоса в технической документации. Максимальным считается значение температуры в подшипниковых узлах до 70 С, за исключением устройств перекачки горячих сред. Это связано с используемой смазкой, которая при высоких температурах меняет вязкость и вытекает, оставляя трущиеся детали без защитного смазывающего материала. Металл также при высоких температурах начинает расширяться и увеличивается трение с последующим выходом из строя насоса

Поэтому так важно следить за температурой подшипниковых узлов

Температура насоса сильно увеличивается в следующих случаях:

- Перегрев и повреждение подшипника

- Плохая смазка

- Работа насоса без рабочей среды и трение деталей

- Высокая температура жидкости

Причины, вызывающие неполадки гидравлики.

Проблемы при эксплуатации гидравлических систем возникают из-за следующих причин:

- Нерегулярность/отсутствие технического обслуживания. Обязательны мероприятия по замене РГЖ и фильтрующих элементов, очистке гидравлической системы, устранении утечек и перетоков, проверке давления/расхода гидравлической жидкости.

- Неграмотный подбор гидравлических насосов. При подборе учитываются гидравлические характеристики схемы в целом и свойства рабочей жидкости (ее химическая активность, концентрация механических частиц, вязкость, рабочая температура). Если фактически насос перекачивает жидкости, отличающиеся от рекомендованных параметров химической активностью и содержанием примесей, то ускоряется износ проточной части. Решить проблему возможно, например, установив фильтр на входе (всасе), разбавив жидкость или заменив сам гидронасос.

- . Данный факт вызывает такие проблемы, как кавитация, активное развитие коррозии, отложение солей, перекос и заклинивание подвижных элементов гидроаппаратуры (вала, золотников и др.), повышенный износ уплотнений (манжетов), понижение вязкости, осаждение углерода, и наконец, химическое разложение масла. Для решения проблемы необходимо снизить температуру жидкости на входе или сопротивление подводящего трубопровода, эксплуатировать насос с меньшим кавитационным запасом.

- Использование комплектующих (гидравлических узлов, фильтрующих элементов, уплотнения, рукавов высокого давления), не соответствующих параметрам/требованиям конкретной гидросистемы.

- Проблемы с трубопроводной арматурой. Отказы арматуры связаны с негерметичностью по затвору, фланцевым соединениям, подсосом воздуха по сальникам и манжетам, протечкой рабочей жидкости, заклиниванием запорных элементов.

- Перестройка параметров гидросети. В процессе эксплуатации гидросистемы машины возможно увеличение гидравлического сопротивления. Это происходит из-за засорения трубопровода или его коррозии, загрязнения приемного клапана продуктами износа. Рост гидравлического сопротивления приводит к уменьшению подачи и возникновению кавитации. Подсос воздуха через недостаточно плотное соединение трубопровода или сальниковое уплотнение чревато уменьшением подачи и допустимой высоты всасывания.

- Ошибки в настройке клапанов, регуляторов насосов, реле давления.

- Использование масел (РГЖ) с параметрами, не соответствующими режиму эксплуатации.

Факторы состояния РГЖ, приводящие к повреждениям гидросистемы

Дабы предотвратить возникновение неисправностей, необходимо регулярно обслуживать систему и, в частности, гидравлическую арматуру (гидроаппаратуру). В комплекс обязательных мероприятий входит смазка резьбы шпинделя (вала), подтяжка соединений резьбовой или фланцевой части, проверка и замена сальников уплотнения и манжетов, притирка рабочих взаимоподвижных компонентов гидроагрегатов, открытие-закрытие ротора (в среднем, каждые 2―6 месяцев).

Своевременное профессиональное техническое обслуживание гидросистем оборудования выполняют при помощи высокоточных диагностических приборов. Информация о неполадках выводится на промышленный компьютер, где наглядно указываются методы устранения неисправностей.

Видео — Ремонт и диагностика гидравлики

Нарушение балансировки

При нарушении баланса массы ротора насоса повышается температура подшипников, возникает вибрация и перегрев. Чтобы не спутать проблемы балансировки с нарушением центровки рабочего насоса, следует сначала проверить центровку валов.

При значительном дисбалансе первым делом разрушается торцевое уплотнение, и выходят из строя подшипники. Кроме того повышенная вибрация передается приводу насоса, который в первоначально исправном состоянии начнет ломаться.

Самый распространенный способ балансировки заключается в перераспределении массы. После измерений на стенде (рисунок 2), выбирается место коррекции и добавляется или снимается масса. Такой подход позволяет сместить центр масс с осью вращения и отбалансировать деталь.

Рисунок 2. Процесс балансировки ротора насоса на стенде

Способы устранения типичных проблем с гидравликой

Диагностировать и устранять неполадки в работе гидравлической системы должны специалисты. Существуют базовые ситуации, в которых применяют оперативные действия для устранения проблем. Так, при беспричинной остановке оборудования необходимо проверить уровень масла и долить его в случае несоответствия минимальному уровню. Если причиной остановки стала блокировка входного/выходного отверстия клапана, необходимо сначала удалить сор, прочистить систему и проверить фильтровальные элементы.

Если оборудование работает, но не развивается усилие, то необходимо:

- проверить, не повреждена ли пружина клапана и заменить ее в случае выхода из строя;

- проверить фильтры — при заклинивании стопорного клапана/гнезда плунжера;

- долить масло при его низком уровне.

Медленное срабатывание рабочих органов свидетельствует о проникновении воздуха в систему. Необходимо обнаружить и устранить места, через которые поступает воздух. Если это не помогло, следует отрегулировать предохранительный клапан и проверить, нет ли утечки РГЖ. При выявлении места утечки локализуются/устраняются, масло доливается до оптимального уровня. Срабатывание системы замедляется также из-за проблем с гидронасосом или аккумулятором. Необходимо проинспектировать их работу и заменить вышедшие из строя узлы. При перетечке в насосе требуется регулировка или его ремонт. Если работоспособность техники ухудшается из-за неравномерного движения, возможно, в систему поступает воздух.

Первым делом проверяют и локализуют места его поступления. Альтернативный вариант — снижение уровня масла ниже рекомендуем отметки. Это самая простая проблема, которую устраняют доливом РГЖ в систему. Вместе с тем причина, возможно, скрывается не в недостатке РГЖ, а в чрезмерной вязкости. В таком случае необходимо заменить ее другой — менее вязкой. В более серьезных случаях — поврежден вал, рычаги управления или направляющие. В такой ситуации принимается решение о целесообразности ремонта или замены поврежденных элементов.

Видео — Ремонт гидравлического насоса Rexroth

Ремонт гидравлического насоса МКСМ 800

Еще одна возможная причина — проблемы с трубопроводом, РВД или гидроцилиндрами, что влечет за собой утечки масла. В таком случае необходимо уплотнить трубопровод и после этого долить масло в систему.

Выпуск воздуха из гидравлической системы

В превентивных целях следует:

- следить за уровнем масла в гидробаке;

- использовать рекомендованные изготовителем техники гидравлические жидкости;

- регулярно проводить ТО и заменять РГЖ и фильтрующие элементы.

Видео — Чистка клапана гидрораспределителя

Попадание воздуха в систему

При попадании воздуха с жидкостью во всасывающий трубопровод, снижается производительность насоса, и появляются симптомы кавитации.

Такое происходит когда – не удален воздух из системы, не закрыты вспомогательные вентили (воздушники), соединения трубопроводов не герметичны и возникает подсос воздуха через уплотнения.

Как предотвратить попадание воздуха в насос:

- Подтянуть все фланцевые соединения

- Удалить воздух из верхних точек системы

- Проверить закрытие воздушников, вентилей

- Провести гидравлическое испытание трубопроводов на герметичность рабочей средой

- Перед запуском заполнить насос перекачиваемой жидкостью