Заплатка из стекловолокна

Заделать дыру в кузове автомобиля также можно при помощи стекловолокна и эпоксидного клея. Профессионалы рекомендуют придерживаться такой последовательности ремонтных работ:

- Зачистить края прорехи посредством применения болгарки либо подходящего инструмента.

- Обработать зачищенные места антикоррозийным средством или преобразователем ржавчины.

- Из стекловолокна вырезать заплатки в количестве 2-3 штук. Следует отметить, что размеры каждой латки должны быть на 30-40 мм больше размеров дыры и предыдущей заплатки.

- Пропитать поверхность каждой заплатки эпоксидным клеем. Благодаря этому удастся их крепко склеить, предотвратив возможность просачивания жидкости и влаги с наружной стороны.

- Склеенные заплатки крепятся из внутренней стороны кузова при помощи эпоксидного клея.

- После полного высыхания клея поверхность латок покрыть грунтовкой или шпатлевкой.

- На последнем этапе ремонтных работ грунтовку (шпатлевку) необходимо аккуратно зачистить наждачной бумагой.

Посредством использования одного из данных способов удастся избавиться от дыр в кузове быстро и недорого.

Восстановление сильных деформаций

Когда металл вытянут слишком сильно, предыдущим методом выправить его будет довольно затруднительно. Но также потребуется удалить лакокрасочное покрытие. Кроме того, кузовной ремонт автомобиля такого типа потребует наличия промышленного фена и/или аппарата точечной сварки с различными графитовыми электродами.

Когда металл вытянут слишком сильно, предыдущим методом выправить его будет довольно затруднительно. Но также потребуется удалить лакокрасочное покрытие. Кроме того, кузовной ремонт автомобиля такого типа потребует наличия промышленного фена и/или аппарата точечной сварки с различными графитовыми электродами.

Сам процесс аналогичен предыдущему – необходимо выправлять вмятину от периметра, приближаясь к центру. Только уже используется не киянка и наковальня, а точечный нагрев металла, а затем уже механическое воздействие. В процессе нагрева он становится более пластичен и податлив. Степень нагрева подбирается опытным путём.

Если использовать промышленный фен – то тут сложностей не ожидается

Однако когда применяется точечная сварка – необходимо внимание, иначе можно прожечь металл насквозь. Форма электрода зависит от формы самой вмятины – круглые удобно исправлять круглым электродом, а длинные – широким

Виды шовных герметиков

В зависимости от формы упаковки герметизирующие составы для ремонта автомобилей выпускаются:

Силиконовые

Этот популярный автомобильный герметик для швов сделан на основе силиконового каучука. Не боится воды и перепадов температуры, может без разрушения растягиваться в 2 — 3 раза. Основным недостатком считается невозможность окраски. В зависимости от вводимых добавок герметик бывает:

Акриловые

У состава на основе этого полимера хорошие клеящие свойства, что позволяет наносить его на монолитные и пористые поверхности автомобиля. Однако при длительном воздействии вибрации герметик может отслоиться от сварного шва. У влагостойких видов высокая стойкость к перепадам температуры, но не рекомендуется допускать прямого контакта с влагой. Поэтому акриловые герметики рекомендуется применять только внутри автомобиля, так как они не пахнут и экологически безопасны. При необходимости допускается покраска после просушки.

Полиуретановые

Этот герметик для сварных швов применяют при внутреннем и наружном ремонте. После нанесения остается эластичным и одновременно прочным, надежно защищающим сварные швы от влаги, высокой температуры, агрессивных веществ. Полиуретановые смеси не теряют свойств на протяжении 25 лет даже при работе на днище автомобиля. Герметики этого вида легко наносятся без растекания, не требуют особенных условий для просушки.

Битумные

Составы на основе этого классического материала могут без ущерба работать даже при погружении сварного соединения в воду, сохраняя эластичность. Смеси с модификаторами и наполнителями рассчитаны на обработку только наружных швов. Благодаря высокой адгезии возможно нанесение на мокрые и неочищенные соединения.

Сварка инвертором

Выбор инвертора является хорошим ответом на вопрос, каким сварочным аппаратом варить машину. С ним нетрудно справиться, поэтому сварочный аппарат для ремонта авто своими руками в виде инвертора является самым подходящим вариантом. Инвертор отличается высокой производительностью.

Сварка инвертором автомобиля обладает следующими достоинствами:

- быстрый нагрев свариваемых поверхностей;

- независимость от работы электросети;

- простота розжига дуги;

- экономичное потребление электричества;

- небольшое количество дефектов;

- простота применения.

Для его использования потребуется подключение к электросети 220 Вт. К сварке инвертором можно приступать только после тщательного очищения соединяемых поверхностей. С помощью инвертора также можно ставить заплатки на проблемные места.

Простота применения сварки инвертором авто сочетается с получением результатов высокого качества. Можно ли варить машину инверторной сваркой имеет неоднозначный ответ. Разумеется, можно, но целесообразно делать это, сваривая толстые детали, к которым, в частности относятся днище и лонжероны. К тому же следует учитывать немалую стоимость этого оборудования. Как варить машину инверторной сваркой, можно узнать, внимательно изучив прилагаемую к прибору инструкцию по эксплуатации.

Чтобы грамотно выбрать для автомобиля сварочный аппарат в виде инвертора следует учитывать следующие моменты:

- Устойчивость к перепадам напряжения.

- Предельные температуры, при которых может использоваться оборудование, подвергнувшееся сварке с помощью инвертора.

- Диаметры электродов, используемых в инверторе.

Электроды диаметром два миллиметра применяют для тонких деталей — на крыльях и дверках, а диаметром четыре миллиметра — для работ на кузове.

Перед тем, как начинать автомобильные сварочные работы, следует обратить внимание на влажность помещения, где будет происходить процесс и обеспечить его минимальное значение. Это снизит вероятность попадания капелек воды в шов при сварке, что может вызвать образование маленьких раковин и разрушение шва

При существенных коррозионных повреждениях края будущего шва обрабатывают специальной грунтовкой.

Сварка машины инвертором применяется, если необходимо произвести ремонтные работы в области багажника, под крыльями, а также другими скрытыми участками автомобиля.

Желательно выбирать инвертор с плавной регулировкой. При сварке инвертором тонкостенных деталей автомобиля следует устанавливать обратную полярность. Это поможет избежать появления прожогов деталей и изменение их формы.

5 Несколько советов напоследок

Предлагаем вам напоследок ознакомиться с некоторыми полезными советами по удалению ржавчины:

- наилучшего качества удаления коррозии механическим способом можно добиться при помощи пескоструйного аппарата, так как он позволяет обработать даже самые мелкие поры, но при этом не меняет толщину металла;

- для устранения ржавчины химическим способом путем можно использовать несмываемые преобразователи, которые превращают ржавчину в защитную пленку, пригодную для нанесения отделочных материалов;

- если зачистка ржавчины осуществляется вручную, смачивайте наждачную бумагу в уайт-спирите, что несколько увеличит эффективность работы;

- если у вас нет преобразователя ржавчины, сделайте его своими руками. Для этого на два литра воды добавьте граммов 15–20 щавелевой кислоты, а также немного лимонной кислоты и пищевой соды. Полученной жидкостью надо обработать пораженный коррозией участок и подождать 3–5 минут. Затем поверхность необходимо хорошо промыть;

- вместо обезжиривателя можно использовать обычное моющее средство для посуды;

- при удалении ржавчины отколите кусочек краски от авто и сохраните его, он позволит точно подобрать краску под цвет кузова.

Вот, пожалуй, и все основные моменты, зная которые вы даже в домашних условиях сможете выполнить качественный ремонт кузова своего авто.

Способы сварного ремонта кузовов легковых и грузовых автомобилей

Для сварки кузова как легковых авто, так и грузовозов используют самые различные технологии. Принципиально все они сводятся к электрической дуге либо раскаленной струе газа, но при этом нередко имеют существенные технологические отличия.

Ручной дуговой

Для работы применяют аппараты как переменного, так и постоянного тока. К первым относятся сварочные трансформаторы различны типов. Вторые представлены сварочными машинами и генераторами.

Для работы применяют аппараты как переменного, так и постоянного тока. К первым относятся сварочные трансформаторы различны типов. Вторые представлены сварочными машинами и генераторами.

Трансформатор дает неустойчивую дугу, требует значительной силы тока на диаметре электрода (эта характеристика называется плотностью тока). При этом растет температура дуги, что чревато прожогом и перекаливанием.

Эта опасность для старых сварочных трансформаторов была актуальной, да и сейчас на вопрос: можно ли варить машину электросваркой, не всегда дают положительный ответ. Как минимум, если речь идет о самодельных устройствах либо обычных сварочных трансформаторах.

Ситуация изменилась с появлением инверторных аппаратов, но для соединения элементов из тонкого металла этот тип соединения применяют ограничено.

Как правило таким способом делают ремонт массивных деталей, наподобие станин или узлов из толстого металла, например — глушителей.

А. Тархомов сварщик со стажем 20 лет: Современным инвертором кузов заварить можно в большинстве поломок. Разумеется, аппаратом профессионального уровня. Все от сварщика зависит. Не спецу заниматься подобными вещами не стоит категорически».

Автоматическая наплавка под флюсом

Используется достаточно широко для ремонта промышленного оборудования, особенно уникального. Для автомобильных ремонтов распространение невелико обычно, для восстановления путем наплавки деталей вращения (к примеру — распредвала).

Смысл метода заключается в том, что сварочная дуга горит не открыто, а под слоем специального порошка — флюса. Он защищает металл от окисления и соединения с азотом воздуха. Шов или слой наплавки по качеству не уступает исходному металлу, а при использовании специальных электродов может превосходить его по твердости и износостойкости.

Вибродуговой метод

Как и наплавка под флюсом применяется исключительно в заводских условиях, поскольку требует громоздких установок, обеспечивающих точное позиционирование детали.

Смысл заключается в колебательных движениях плавящегося электрода с частотой 100-120Гц, при напряжении 12-18 Вольт. При этом наплавка выполняется крохотными частичками металла с одновременным охлаждением.

В газовых защитных средах

Метод дающий наиболее качественный результат в условиях станций технического обслуживания и ремонтных мастерских.

Сварка либо наплавка ведется в среде инертного газа с помощью неплавящегося электрода (TIG), либо плавким электродом в окружении инертного, либо активного газа (MIG/MAG сварка соответственно).

Позволяет получать соединение, не уступающее выполненному в заводских условиях. Но главное с помощью этого метода автомобилистам впервые стал доступен текущий ремонт деталей, изготовленных из титановых и алюминиевых сплавов, высокопрочных легированных сталей.

Полуавтоматические способы

Один из наиболее популярных на сегодня методов, используемых небольшими мастерскими и частными мастерами

Процесс ведется на воздухе либо под углекислым газом. В качестве плавящегося электрода используется сварочная проволока нужного состава. Подается она, сматываясь с катушки, по мере необходимости.

При этом даже устройства бытового уровня способны автоматически подстраивать скорость подачи проволоки в зависимости от силы дуги.

Альтернативная технология восстановления под давлением

Для восстановления деталей под давлением наплавка либо сварка не требуется. Деталь лишь предварительно нагревают до пластичности.

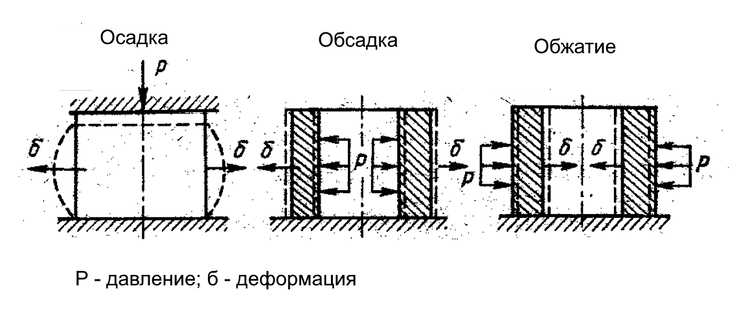

Смысл метода в изменении геометрических размеров деталей при их деформации. Различают три основных способа:

- осадка;

- обжатие;

- обсадка.

В первом случае при сжатии цилиндрических деталей типа втулок, с уменьшением высоты уменьшается внутренний диаметр. Обжатием деталь уменьшаю боковыми деформациями, а при обсадке наоборот — увеличивают (см. рисунок фото ![]()

В некоторых случаях такие операции дополняют либо предваряют наплавкой.

Бессварочные варианты авторемонта

Ремонты кузова авто без сварки считаются непрофессиональными, поскольку это не продукт многочисленных научных изысканий. Способов несколько.

Общие требования: повреждённый участок удаляют болгаркой либо зубилом. Наносят антикор, цинк, обезжиривают. Далее малярной шпаклёвкой заделывают отверстия, создавая поверхность подходящей формы, красят.

Шпаклевание автомобиля

Используется материал со стекловолокном со структурой:

- мелкой;

- средней;

- крупной.

Крупноволоконный состав годится для исправления мелких повреждений. Применим, когда они находятся около конструктивных карманов. Зафиксируют состав подкладки, размещаемые с внутренней стороны. Шпаклевание — вариант бюджетный, но надёжности мало.

На зачищенную, грунтованную поверхность металла накладывается слой шпаклёвки. Сначала внутрь, затем прорабатывается поверхность. После отвердевания стартового слоя идёт второй. Сушка производится при комнатной температуре.

Использование алюминиевой/латунной сетки даёт возможность отремонтировать значительные повреждения. Сеткой закрывается отверстие, крепится скотчем. После шпаклевания, обработки скотч удаляется.

Стекловолокно +синтетический клей

Крупные повреждения заделывают стекловолокном. Клеящий состав — эпоксидка или полиэфирная смола. Стеклоткань накладывается в несколько слоёв, каждый перекрывает предыдущий на 2 см.

Всё промазывается клеящим составом. Провисание ткани устраняют установкой подкладок. Производится сушка. Вариант подходит для мелких повреждений.

Пайка

Способ удаления значительных кузовных повреждений. Металлическая латка прижимается к кузову, соединяется припоем. Флюс даст прочность. Припой, флюс выбираются на основании металлических сплавов. Работают высокомощным электропаяльником.

Отрицательные моменты:

- дороговизна припоя;

- малая прочность.

Металлическая заплатка должна без зазора закрывать отверстие. Начальный этап — залуживание поверхности. Выступающая накладка осаживается молотком. Далее — шпаклевание, покраска.

Заклёпки

Вариант для ремонта больших повреждённых участков, замены деталей. Способ предпочтительнее сварки при ремонте днища. Повреждённую область удаляют, размещают новый кусок металла либо деталь. Клепают стальными заклёпками, диаметр — 5 мм, для несущих элементов — 6 мм.

Перед размещением заклёпки обрабатывают антикоррозийным веществом. Требуется заклёпочник.

Прочие способы

Днище ремонтируют оцинкованными листами, применяя соединения болтами. Повреждённую область удаляют угловой шлифмашинкой. Вырезают 2 куска оцинкованного металла — для верха и низа. Пол промазывается битумной мастикой с обеих сторон. Оцинковка тоже обрабатывается.

Монтируют нижнюю составляющую, закрепляя саморезами. Длинные концы удаляют. Устанавливают верхнюю составляющую. Скрепляют болтами М5. Крепёж идёт по периметру во избежание выгибания листов.

Ремонт коробчатых элементов кузова без сварочного оборудования производится высверливанием отверстий. Затем вставляют инструмент, приводят в порядок неисправность. Отверстие заделывают любым вышеуказанным способом.

Ремонт кузова авто без сварки: починка своими руками, видео

Этапы работы

Удалить коррозию кузова можно только при соблюдении определенной последовательности действий в этом процессе. Несмотря на многообразие методов ремонта сквозной коррозии своими руками, автолюбитель должен знать, что делать со сквозной коррозией кузова в начале работ. Сложность самой работы будет зависеть от общего состояния кузова машины.

Подготовительный этап

Для начала необходимо зачистить поверхность, подверженную коррозии так, что бы был чистый кусок металла без следов коррозии. Если не получается сделать это аккуратно, то вырезается поврежденный фрагмент.

Сварка

Из подходящего куска металла (для кузовного ремонта сквозной коррозии понадобится металл толщиной 0,8мм) изготавливается латка на 2-3 мм больше сквозного отверстия. Если есть возможность, то латка прикладывается с обратной стороны детали кузова, и с помощью сварки обваривается точками по контуру с лицевой стороны.

Сварочные точки зачищаются вровень с ремонтной зоной. Получается впадина, которая потом выравнивается автомобильными шпаклевками.

Технология работ

Способ заклепочного соединения представляет собой скрепление двух или больше металлических листов посредством цилиндрических стержней, на концах которых головки. Предварительно в соединяемых деталях просверливают отверстия. Заклепку, с выполненной заранее одной головкой, вставляют в отверстие и формируют вторую шляпку. Головки клепок стягивают листы между собой и противодействуют их отрыванию. Стержень этого крепежа препятствует боковому взаимному смещению деталей и подвергается действию перерезывающих сил.

Заклепочные соединения применяют в производстве кузовов:

- для закрепления листов (из легких сплавов чаще всего);

- для закрепления деталей, изготовленных из пластических материалов;

- при сборке рам.

При ремонте этот способ чаще всего используют для замены поврежденной коррозией листовой обшивки кузова, когда сварка ненадежна. Особенно распространено заклепочное соединение при ремонте полов — поврежденный участок заменяют новой панелью. Грамотно выполненный заклепочный шов по прочности не уступает сварному.

Инструменты и материалы для ремонта днища автомобиля

Прежде чем приступать к восстановлению кузова традиционным способом (с использованием сварки), необходимо приготовить все самое необходимое, из инструментов вам понадобится:

- сварочный аппарат;

- болгарка;

- электродрель со сверлами;

- отвертки;

- молоток.

Для удаления старой шумоизоляции может потребоваться зубило, быстрее и эффективнее удалить «шумку» можно с помощью перфоратора. Для зачистки металла нужна наждачная бумага различной зернистости, для повышения производительности работ рекомендуется использовать зачистную машинку. Без материалов при ремонте днища также не обойтись, здесь многое зависит от объема восстановительных работ. Чаще всего приходится использовать:

- заплатки (куски нового железа) или готовые запасные части, например, лонжероны пола, панели, усилители порогов и т. д.;

- грунт;

- преобразователь ржавчины;

- антикоррозийные и шумоизоляционные материалы (можно использовать Мовиль, Тектил, битумную мастику, Dinitrol, Прим Антишум и проч.).

Так как тормозные, топливные трубки под днищем нередко основательно ржавеют, прикипают и не отворачиваются, во многих случаях они также требуют замены.

Сварка пластиковых бамперов

Автомобильная сварка подразумевает ремонт не только металлических изделий, но и пластиковых. В современных автомобилях бамперы изготовлены из пластика. Они относятся к наиболее часто повреждаемым частям автомобиля, поскольку этот дешевый материал является очень хрупким.

При появлении царапин, сколов и других незначительных дефектов не обязательной является полная замена бампера. Решением проблемы служит ремонт бампера сваркой пластмассы. Это возможно выполнить самостоятельно, приобретя необходимые для этого инструменты и материалы.

Для восстановления поврежденных пластиковых деталей понадобятся следующие материалы:

- растворитель, необходимый для предварительной обработки поверхностей;

- тонкая мягкая проволока;

- пруток;

- тонкая стальная сетка шириной до двух сантиметров для фиксации;

- жидкий пластик для предохранения скоб от коррозии;

- грунтовка;

- резиновый шпатель;

- лезвие бритвы;

- наждачная бумага;

- краска.

Для сварки пластиковых бамперов также понадобится инструмент:

- Паяльник для подготовки швов.

- Специальный сварочный фен или термопистолет.

- Плоскошлифовальная машина.

- Краскопульт.

Ремонтируемую деталь следует снять с машины и установить ее на верстаке, станине или другой подставке, надежно зафиксировав. Не следует делать слишком затянутое крепление, поскольку это может привести к нарушению хрупкой структуры детали и оставить на ней вмятины.

Подлежащий ремонту бампер необходимо очистить от всех загрязнений и следов краски. Поврежденные места следует подвергнуть шлифовке с помощью наждачной бумаги, болгарки или плоскошлифовальной машины. Эта операция уменьшит расхождение уже имеющихся трещин. Если имеются дыры и сколы, то их края обрабатывать не надо. Но если предстоит заделка трещины, то требуется обработка ее краев.

На сварочном фене или пистолете необходимо выставить температуру нагрева. Она должна соответствовать температуре плавления пластика, из которого выполнен бампер. Из такого материала должны быть выполнены и прутки. Для проверки совместимости можно произвести тестовое сваривание на кусочке бампера с его задней стороны.

При сварке для улучшения прочности можно использовать в качестве арматуры металлическую сетку.

Паяльником расширяют трещину и укладывают вдоль нее пруток. Для образования валика сварочным феном совершают возвратно-поступательные движения. Для восстановления прежнего вида бритвенным лезвием срезают ту часть валиков, которая выступает поверх поверхности.

Если повреждения были существенными, то после окончания сварки следует покрыть участок грунтовкой с помощью резинового шпателя и отшлифовать. Затем надо покрыть отремонтированный участок краской, по цвету подходящей к расцветке всего автомобиля.