Выполнение тестовых программ.

Суть метода: На работающей системе выполняется тестовая программа, которая взаимодействует с различными компонентами системы и предоставляет информацию о их отклике, либо система под управлением тестовой программы управляет периферийными устройствами, и оператор наблюдает отклик периферийных устройств, либо тестовая программа позволяет наблюдать отклик периферийных устройств на тестовое воздействие (нажатие клавиши, реакция датчика температуры на изменение температуры и пр.).

Достоинства метода: К достоинствам метода следует отнести очень быструю оценку по критерию работает — не работает.

Недостатки метода: Метод имеет существенные недостатки, т.к. для исполнения тестовой программы ядро системы должно находиться в исправном состоянии, неправильный отклик не позволяет точно локализовать неисправность ( может быть неисправна как периферия, так и ядро системы, так и тест-программа).

Применение метода: Метод применим только для заключительного тестирования и устранения очень мелких недоработок.

Устранение дефектов карбюратора в автосервисе

Самостоятельные попытки неквалифицированного ремонта означенного прибора редко приводит к устранению неисправности. Неудачи обусловлены сложностью диагностики причин отказа карбюратора из-за схожести признаков с дефектами других систем обеспечивающих работу двигателя. Кроме того по завершении работ требуется правильная регулировка привода воздушной заслонки и холостого хода. Для проведения последней операции требуется газоанализатор для определения содержания угарного газа и оксида азота в выхлопных газах.

В хорошем автосервисе производится квалифицированная диагностика, демонтаж, разборка, дефектация, сборка и установка карбюратора любой модели. Для определения и устранения неисправностей используется специальное оборудование, приспособления и инструменты. Обращение в сертифицированную автомастерскую гарантирует безотказность работы прибора системы питания в течение длительного времени.

Проверка режима работы элемента.

Суть метода: Сравнивают значения токов и напряжений в схеме с предположительно правильными. Их можно найти в документации, рассчитать при моделировании, измерить при исследовании исправного блока. На основании этого делают заключение о исправности элемента.

Возможности метода:

Локализация неисправности с точностью до элемента.

Достоинства метода:

Точность

Недостатки метода:

- Медленность

- Требуется высокая квалификация исполнителя;

Применение метода:

- Проверяют правильность логических уровней цифровых схем (соответствие стандартам, а также сравнивают с обычными, типичными уровнями);

- проверяют падения напряжений на диодах, резисторах (сравнивают с расчетным или со значениями в исправном блоке);

- Измеряют напряжения и токи в контрольных точках.

6.Сравнение с исправным блоком.

Суть метода: Заключается в том, что сравниваются различные характеристики заведомо исправного изделия и неисправного. По отличиям внешнего вида, электрических сигналов, электрического сопротивления судят о локализации неисправности. Возможности метода:

- Оперативная диагностика в комбинации с другими методами;

- Возможность ремонта без документации.

Достоинства метода:

- Оперативный поиск неисправностей;

- Нет необходимости использовать документацию;

- Исключает ошибки моделирования и документации;

Недостатки метода:

- Необходимость в наличии исправного изделия;

- Необходимость в комбинации с другими методами

Применение метода: Сравнение с исправным блоком — очень эффективный метод, потому что документированны не все характеристики изделия и сигналы не во всех узлах схемы. Необходимо начать сравнение со сравнения внешнего вида, расположения элементов и конфигурации проводников на плате, отличие в монтаже говорит о том , что конструктив изделия был изменен и, вполне вероятно, допущена ошибка. Затем сравнивают различные электрические характеристики. Для сравнения электрических характеристик смотрят сигналы в различных точках схемы, работу прибора в различных условиях , в зависимости от характера проявления неисправности. Достаточно эффективно измерять электрическое сопротивления между различными точка (метод периферийного сканирования).

8.Разбиение на функциональные блоки.

Суть метода: Для предварительной локализации неисправности весьма эффективно разбить устройство на функциональные блоки. Надо учитывать, что зачастую конструкторское разбиение на блоки не является эффективным с точки зрения диагностики, так как один конструктивный блок может содержать несколько функциональных блоков или один функциональный блок может быть конструктивно выполнен в виде нескольких модулей. С другой стороны, конструктивный блок гораздо проще заменить, что позволяет определить, в каком конструктивном блоке находится неисправность.

Возможности метода:

- Позволяет оптимизировать применение других методов;

- Позволяет быстро определить область расположения неисправности;

- Позволяет работать со сложными неисправностями

Достоинства метода:

Ускоряет процесс поиска неисправности;

Недостатки метода:

- Необходимо глубокое знание схемотехники изделия;

- Необходимо время для тщательного анализа прибора

Применение метода: Возможны два варианта :

- Если изделие состоит из блоков(модулей, плат) и возможна их быстрая замена, то, по очереди меняя блоки, находят тот, при замене которого неисправность пропадает;

- В другом варианте – анализируя документацию, составляют функциональную схему прибора, на основе функциональной схемы моделируют (как правило, мысленно ) работу изделия и выдвигают гипотезу о расположении неисправности.

Ремонт и регулировка карбюратора

Диагностика неисправностей прибора, приготавливающего горючую смесь, производится с использованием специального оборудования и приспособлений. Для определения причин отказа может потребоваться демонтаж карбюратора с последующей частичной или полной разборкой. В отдельных случаях для устранения неисправности достаточно снять только крышку устройства.

В процессе ремонта также выполняется чистка карбюратора с промывкой растворителями и продувкой сжатым воздухом. Проведение указанных операций позволяет удалить механические загрязнения смолистые отложения из жиклеров и каналов. При обнаружении повреждений диафрагм, уплотнительных прокладок и резиновых колец производится их замена комплектующими из ремкомплекта.

Внешний осмотр.

Суть метода: Внешним осмотром зачастую пренебрегают, но именно внешний осмотр позволяет локализовать порядка 50% неисправностей, особенно в условиях мелкосерийного производства. Внешний осмотр в условиях производства и ремонта имеет свою специфику.

Возможности метода:

Метод позволяет сверхоперативно выявить неисправность и локализовать ее с точностью до элемента при наличии внешнего проявления.

Достоинства метода:

- Сверхоперативность;

- Точная локализация;

- Требуется минимум оборудования;

- Не требуется наличие документации (или наличие в минимальном количестве).

Недостатки метода:

- Позволяет выявлять только неисправности, имеющие проявление во внешнем виде элементов и деталей изделия;

- Как правило, требует разборки изделия, его частей и блоков;

- Требуется опыт исполнителя и отличное зрение.

Применение метода:

В условиях производства особое внимание необходимо уделять качеству монтажа. Качество монтажа включает в себя: правильность размещение элементов на плате, качество паянных соединений, целостность печатных проводников, отсутствие инородных включений в материал платы, отсутствие замыканий (порой замыкания видны только под микроскопом или под определенным углом ), целостность изоляции на проводах, надежное крепление контактов в разъемах

Иногда неудачный конструктив провоцирует замыкания или обрывы.

В условиях ремонта следует выяснить, работало ли устройство когда-нибудь правильно. Если не работало(случай заводского дефекта), то следует проверить качество монтажа.

Если же устройство работало нормально, но вышло из строя (случай собственно ремонта), то следует обратить внимание на следы тепловых повреждений электронных элементов, печатных проводников, проводов, разъемов и пр. Также при осмотре необходимо проверить целостность изоляции на проводах, трещины от времени, трещины в результате механического воздействия, особенно в местах, где проводники работают на перегиб (например, слайдеры и флипы мобильных телефонов). Особое внимание следует обратить на наличие загрязнений, пыли , вытекания электролита и запах(горелого, плесени, фекалий и пр.). Наличие загрязнений может являться причиной неработоспособности РЭА или индикатором причины неисправности ( например, вытекание электролита).

Осмотр печатного монтажа требует хорошего освещения. Желательно применение увеличительного стекла. Как правило,замыкания между пайками и некачественные пайки видны только под определенным углом зрения и освещения.

Естественно, во всех случаях следует обратить внимание на любые механические повреждения корпуса, электронных элементов, плат, проводников, экранов и пр. пр

Поиск неисправностей двигателя

Не надо думать, что считыватель кодов решит все проблемы по неисправностям. На самом деле это только начало работы. Программное обеспечение, заложенное в считыватель кодов (СК) позволяет ему только расшифровывать информацию, хранящуюся в БЭУ. Но если программное обеспечение БЭУ не предусматривает передачу какой-то информации или данных на последовательный порт, то СК эту информацию не получит и не расшифрует.

Во многих случаях считыватель кодов может очень быстро помочь найти самую невероятную неисправность. Вместе с тем, он не может дать ответы на все вопросы, поскольку некоторые неисправности (включая внутренние неисправности БЭУ) просто не генерируют никакого кода.

Есть несколько четких ограничений в возможностях системы самодиагностики:

- Производитель автомобиля устанавливает основные данные, которые могут быть получены от системы управления двигателем (СУД) через считыватель кодов. Система самодиагностики и СК должны работать в пределах этих ограничений.

- Код не генерируется, если программное обеспечение БЭУ не распознает ситуацию как неисправность.

- БЭУ может сгенерировать ложные коды неисправностей из-за помех, вызванных неисправностями высоковольтного оборудования или электрических цепей.

- Один или несколько ложных кодов может быть сгенерировано неисправностью компонента, который сам по себе никакого кода не имеет.

- Код указывает чаще всего на неисправную цепь, а не на конкретный неисправный элемент. Например, код неисправности датчика температуры охлаждающей жидкости может быть вызван как неисправностью самого датчика, так и неисправностью проводки и даже просто окисленным контактом в разъеме. Поэтому, прежде чем объявить элемент неисправным, тщательно проверьте проводку и контакты.

- Допуск на пределы изменения параметров. Если сопротивление или напряжение датчика лежит в заданных пределах, то система диагностики не обнаружит неисправности даже если показания датчика не соответствуют режиму работы двигателя. Так, БЭУ зарегистрирует неисправность датчика температуры охлаждающей жидкости, если произойдет обрыв или короткое замыкание в цепи. Если же датчик вообще не реагирует на изменение температуры, но его сопротивление находится в заданных границах, никакой неисправности зарегистрировано не будет.

- Некоторые диагностические системы хранят коды случайных неисправностей, а некоторые — нет.

- Некоторые системы сбрасывают коды при выключении зажигания. С такими системами надо работать предельно внимательно.

- На некоторых старых автомобилях с электронным впрыском топлива вообще нет системы самодиагностики.

Регулировка

При обнаружении неполадок проводится регулировка. О том, какие манипуляции выполняют с основными системами карбюратора, мы расскажем далее.

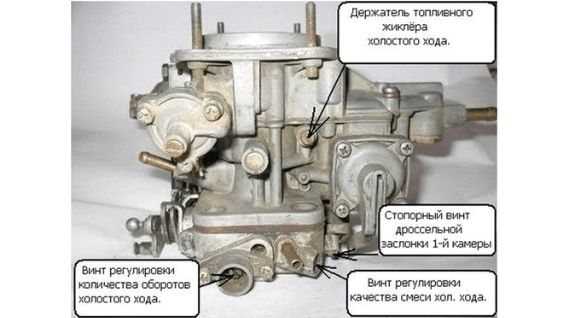

Холостого хода

Корректно выставленные обороты позволят двигателю нормально работать, избавят от провалов во время разгона, минимизируют расход топлива. Для регулировки необходимо:

- Завести двигатель, прогреть, отсоединить подсос.

- Открутить «винт качества», чтобы концентрация бензина достигла максимума.

- Найти «винт количества» и с его помощью выставить 900 об./мин.

- По часовой стрелке прикрутить «винт качества». При появлении перебоев повернуть его в обратную сторону на 1 оборот, чтобы двигатель исправно работал.

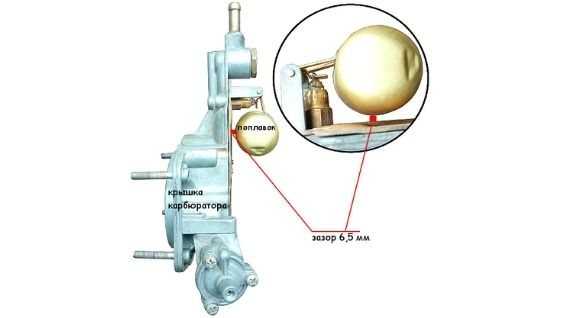

Поплавка

Такой вид ремонта необходим в случае, когда наблюдаются неполадки при подаче топлива, т. е. регулируется уровень наполнения в поплавковой камере. Для этого снимается крышка детали, к которой крепится поплавок клапана.

Дальнейшие действия:

- Возьмите или сделайте шаблоны. Обычно просто из картона вырезают 2 полоски: 6,5 и 14 мм в ширину.

- Поставьте крышку на тарец, чтобы поплавок не давил на шарик клапана. Он должен лишь слегка его касаться.

- Зазор между поплавком и крышкой в норме составляет 6,5 мм. Если это не так, подогните язычок поплавка.

- Ход этой детали не превышает 14 мм. Для его измерения поплавок отодвигают и ставят на его место шаблон. При нарушении этого показателя подгибается язычок кронштейна.

Системы пуска

Этот механизм начинает подачу топлива во время старта. Для запуска двигателя без предварительного нагревания и лишней нагрузки используется обогащенная смесь. Во время регулировки используется шаблон на 5 мм или сверло такого же размера.

- Снимите карбюратор.

- Поверните рычаг заслонки, чтобы ее закрыть.

- В первой камере проверьте расстояние между стенкой и краем заслонки, оно не должно превышать 5 мм.

- Если оно меньше или больше, то снимите пробку над регулировочным винтом, затем сделайте зазор правильного размера.

Это интересно: Рейтинг автономных и электрических предпусковых подогревателей двигателя: какой лучше поставить

Дроссельной заслонки

Во время этой процедуры устанавливается количество топлива, которое направляется в коллектор.

- Снимите карбюратор.

- Подготовьте мерный отрезок толщиной 0,7 мм.

- Откройте заслонку.

- Измерьте зазор между заслонкой и стенкой, он не должен превышать толщину отрезка.

- При необходимости отрегулируйте его, меняя тягу привода.

Затрудненный пуск прогретого двигателя

Затрудненный пуск прогретого двигателя, особенно если он заметно облегчается при полностью открытых дроссельных заслонках, чаще всего бывает связан с повышением уровня топлива в поплавковой камере, либо вследствие неправильной регулировки поплавкового механизма, или негерметичности запорного» игольчатого клапана. Вторая неисправность на карбюраторах ДААЗ-2168 крайне редка, хотя запорный клапан, разумеется, со временем может терять герметичность.

Проверять это лучше всего резиновой грушей, плотно надетой на входной штуцер в крышке поплавковой камеры. Когда крышка снята и положена разъемом вверх, закройте (хотя бы пальцем) штуцер перепуска топлива (его диаметр меньше, чем у входного) и снимите грушу. Если видно, что она набирает воздух — клапан неисправен.

Чтобы отвернуть его, нужно сначала снять поплавки, для чего легкими ударами молотка по оправке диаметром 3,5-3,9 мм выбивают ось держателя. Вполне вероятно, что причина дефекта — грязь, попавшая в зону контакта иглы и ее седла. Поэтому прежде всего следует тщательно промывать и сам клапан и каналы в крышке, а также, разумеется, сетчатый фильтр под пробкой.

Если в результате этого герметичность не восстановилась, клапан требует замены

При отсутствии нового неразборный клапан карбюраторов 2108 можно попытаться притереть, осторожно (через бумажную прокладку) зажав хвостовик иглы в патроне ручной дрели и вводя абразив (пасту ГОИ с маслом или подобную ей) через входное отверстие. Ну а если это не помогло и никакого другого выхода нет, остается одно: попытаться разобрать клапан

Для этого понадобится плоская подставка высотой 15 мм со сквозным отверстием диаметром 9,5 мм, а также оправка диаметром 1,5 мм и длиной 15-20 мм. На одном из ее торцов должна быть зенковка, позволяющая центрировать оправку на острие иглы. Клапан устанавливают хвостовиком в отверстие подставки и вводят оправку (зенковкой вниз) в его входной канал Легкими ударами по оправке выпрессовывают направляющую вместе с иглой. При аккуратном выполнении работы только чуть притупляется вершина иглы, что не имеет практического значения

Для облегчения выхода направляющей можно осторожно подпилить удерживающую ее завальцовку на торце корпуса иглы

Один из способов ремонта сильно изношенного клапана заключается в рассверливании входного отверстия до диаметра 2,2-2,3 мм (не больше!) с последующей притиркой иглы по нему. Притирку выполняют после сборки клапана, так, как указано выше Для запрессовки направляющей при сборке пользуются трубчатой оправкой, наружный диаметр которой равен 7 мм, а диаметр отверстия — 5,5 мм. Перед запрессовкой направляющую ориентируют в то же положение, в каком она была до разборки. После сборки для надежности ее крепления можно слегка обжать край завальцовки.

Наблюдение прохождения сигналов по каскадам.

Суть метода: При помощи измерительной аппаратуры (осциллограф, тестер, анализатор спектра и др.) наблюдают правильность распространения сигналов по каскадам и цепям устройства. Для этого проводят измерения характеристик сигналов в контрольных точках.

Возможности метода:

- оценка работоспособности изделия в целом;

- оценка работоспособности по каскадам и функциональным блокам;

Достоинства метода:

- высокая точность локализации неисправности;

- адекватность оценки состояния изделия в целом и по каскадам;

Недостатки метода:

- большая затрудненность оценки цепей с обратной связью;

- необходимость высокой квалификации исполнителя;

- трудоемкость;

- неоднозначность результата при неправильном использовании;

Применение метода:

- В схемах с последовательным расположением каскадов пропадание правильного сигнала в одной из контрольных точек говорит о возможной неисправности либо выхода, либо замыкания по входу, либо о неисправности связи.

- В начале вычленяют встроенные источники сигналов (тактовые генераторы, датчики, модули питания и пр.) и последовательно находят узел, в котором сигнал не соответствует правильному, описанному в документации или определенному при помощи моделирования.

- После проверки правильности функционирования встроенных источников сигналов на вход (или входы) подают испытательные сигналы и вновь контролируют правильность их распространения и преобразования. В ряде случаев для более эффективного применения метода требуется временная модификация схемы, т.е. если необходимо и возможно — разрыв цепей обратной связи, разрыв цепей связи входа и выхода подозреваемых каскадов

.

Рис.1 Временная модификация устройства для устранения неоднозначности нахождения неисправности. Крестиками обозначен временный обрыв связей.

В цепях с обратными связями очень тяжело получить однозначные результаты.

11.Предварительная проверка функциональных блоков.

Суть метода: Функциональный блок предварительно проверяется вне системы, на специально изготовленном стенде (рабочем месте). При ремонте данный метод имеет смысл,если для блока требуется не слишком много входных сигналов или, иначе говоря, не слишком трудно имитировать систему. Например, этот метод имеет смысл применять при ремонте блоков питания. Возможности метода:

- Проверка гипотезы о работоспособности блока;

- Предупреждение возможных неисправностей при сборке больших систем.

Достоинства метода:

- Возможность проверки основных характеристик блока без мешающих воздействий;

- Возможность предварительной проверки блоков.

Недостатки метода:

Необходимость собирать схему проверки

Применение метода: Очень широко применяется для профилактики неисправностей системы в условиях производства новых изделий.

Включение функционального блока вне системы, в условиях, моделирующих систему.

Суть метода: По сути метод является комбинацией методов : Разбиение на функциональные блоки и Снятие внешних рабочих характеристик. При обнаружении неисправностей «подозреваемый» блок проверяется вне системы, что позволяет либо сузить круг поиска , если блок исправен, либо локализовать неисправность в пределах блока, если блок неисправен.

Возможности метода:

проверка гипотезы о работоспособности той или иной части системы

Достоинства метода:

возможность испытания и ремонта функционального блока без наличия системы.

Недостатки метода:

необходимость собирать схему проверки.

Применение метода: При применении данного метода необходимо следить за корректностью создаваемых условий и применяемых тестов. Блоки могут быть плохо согласованный между собой на стадии разработки.

Принцип работы

Карбюратор можно назвать сердцем питающей системы двигателя. Он отвечает за «приготовление» топливно-воздушной смеси, которая будет подана в цилиндры двигателя. Если вкратце, то суть работы этого агрегата в том, чтобы создавать топливовоздушную смесь. Кроме того, в карбюраторе имеется диффузор, который отвечает за подачу топлива – двигатель не всасывает его сам, как считают многие автолюбители. Также карбюратор позволяет двигателю нормально работать при разных режимах. Среди них:

- Холостой ход;

- Средние обороты;

- Высокая (максимальная) нагрузка;

- Введение в работу при полном охлаждение, как, например, после продолжительного нахождения на морозе.

Как несложно догадаться, карбюратор по-разному обогащает топливо и подает его в разных количествах – определенный состав топливовоздушной смеси и определенное ее количество будет соответствовать определенному режиму работы двигателя. Нормальную работу силового агрегата поддерживают и смежные с ним системы, как-то система охлаждения, электросистема и т.п

Здесь особенно важно понимать, что карбюратор должен быть четко откалиброван, ведь иначе вся система не будет работать в полную меру своих возможностей

Вторая камера карбюратора: назначение и принцип работы

Карбюраторы используются в конструкции автомобилей уже многие десятилетия. Зачастую в устройство карбюраторных агрегатов внедрялись однокамерные топливораспределительные узлы, которые позволяли обеспечить мотор транспорта стабильным и бесперебойным питанием. С течением времени подобный принцип работы, однозначно, устарел, а автомобильные инженеры стали думать о том, как спасти карбюраторы в современной сфере машиностроения. Одним из успешных решений стало внедрение двухкамерных карбюраторов.

В общем виде, структура таких узлов особых отличий от однокамерных не имеет: всё та же поплавковая камера, диффузоры, топливные каналы, жиклёры и так далее. Однако вместо одной топливно-смесительной камеры используются две или более, в зависимости от показателя «камерности» детали. Подобный подход к работе, конечно, обозначил значительное усложнение в строении карбюраторов и их настройки, но преимуществ у узлов данного типа явно будет больше.

Если рассматривать принцип работы данных топливнораспределительных деталей, то он основывается на формировании топливной смеси в двух камерах в карбюраторе, что позволяет:

- подключить одну из камер для режима работы на высоких оборотах (в этом случае более сильно откроется вторая дроссельная заслонка или подключатся к работе дополнительные жиклёры);

- более равномерно и стабильно распределять передачу топлива между цилиндрами (в стандарте всегда работает первая камера, а вторая подключается в конкретных ситуациях);

- формировать наиболее оптимизированную рабочую смесь под работу в разных режимах.

В итоге, наличие второй камеры помогает организовать более экономичную работу мотора при его достаточно солидной мощности. Помимо этого, современная организация таких узлов нередко имеет экономайзер на, так называемом, принудительном холостом ходу, что также увеличивает экономию бензина во время работы двигателя.

На сегодняшний день наиболее популярные образцы рассматриваемых деталей – это карбюратор Озон, аналогичные узлы от ДААЗ, Солекс и серии отечественных запчастей «К». Узнать то, какой именно топливораспределительный механизм стоит на вашем транспорте, можно посредством его детального изучения со всех сторон, как минимум, должна иметься некоторая маркировка.

Вторая камера карбюратора: назначение и принцип работы

Карбюраторы используются в конструкции автомобилей уже многие десятилетия. Зачастую в устройство карбюраторных агрегатов внедрялись однокамерные топливораспределительные узлы, которые позволяли обеспечить мотор транспорта стабильным и бесперебойным питанием. С течением времени подобный принцип работы, однозначно, устарел, а автомобильные инженеры стали думать о том, как спасти карбюраторы в современной сфере машиностроения. Одним из успешных решений стало внедрение двухкамерных карбюраторов.

В общем виде, структура таких узлов особых отличий от однокамерных не имеет: всё та же поплавковая камера, диффузоры, топливные каналы, жиклёры и так далее. Однако вместо одной топливно-смесительной камеры используются две или более, в зависимости от показателя «камерности» детали. Подобный подход к работе, конечно, обозначил значительное усложнение в строении карбюраторов и их настройки, но преимуществ у узлов данного типа явно будет больше.

Если рассматривать принцип работы данных топливнораспределительных деталей, то он основывается на формировании топливной смеси в двух камерах в карбюраторе, что позволяет:

- подключить одну из камер для режима работы на высоких оборотах (в этом случае более сильно откроется вторая дроссельная заслонка или подключатся к работе дополнительные жиклёры);

- более равномерно и стабильно распределять передачу топлива между цилиндрами (в стандарте всегда работает первая камера, а вторая подключается в конкретных ситуациях);

- формировать наиболее оптимизированную рабочую смесь под работу в разных режимах.

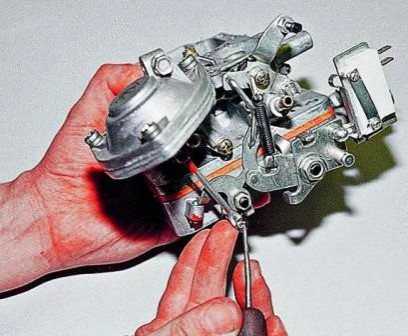

Ремонт пневмопривода дроссельной заслонки ВАЗ-2107

При поиске неисправностей карбюратора очень важно сразу исключить возможность наличия неполадок в топливоподающей системе до карбюратора, а также в системе зажигания Иными словами, предпринимать какое либо вмешательство в карбюратор нужно в последнюю очередь, убедившись в исправности других систем

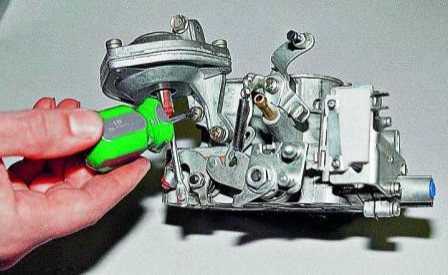

1. Поддев шилом, снимаем стопорное кольцо тяги пневмопривода дроссельной заслонки второй камеры.

2. Крестообразной отверткой отворачиваем два винта крепления корпуса пневмопривода

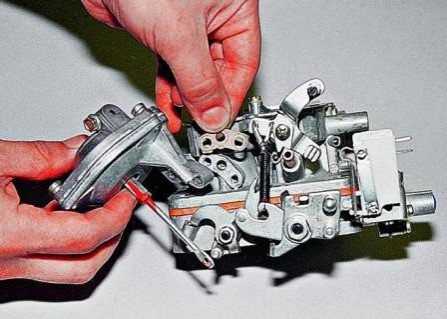

3.…снимаем его и прокладку.

Проверяем исправность диафрагмы пневмопривода и заменяем ее по аналогии с пусковым устройством.

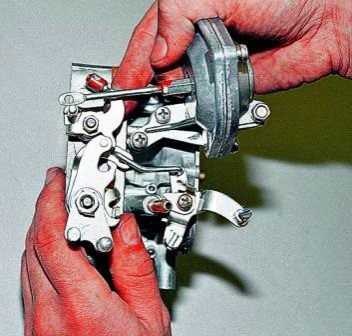

4. Надавив на шток диафрагмы, закрываем пальцем входное отверстие.

У исправного пневмопривода шток вернется в исходное положение только после открытия входного отверстия.

Не рекомендуем разбирать корпус пневмопривода без необходимости, так как придется опытным путем подбирать длину тяги.

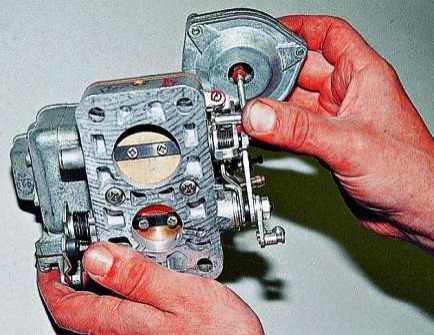

Если диафрагменный механизм пневмопривода второй заслонки разбирали – регулируем длину его тяги:

5. ослабляем контргайку на тяге.

6. Регулируем ее длину, чтобы при полностью закрытой дроссельной заслонке второй камеры отверстие тяги находилось напротив пальца промежуточного рычага.

Надеваем шток на палец и фиксируем его стопорным кольцом.

7. Нажимая на шток, утапливаем его в корпус диафрагменного механизма. (При закрытой заслонке первой камеры вторая должна остаться закрытой).

Удерживая шток диафрагмы поджатым, открываем рычагом заслонку первой камеры, при этом заслонка второй должна автоматически открыться.

Если заслонка открылась не полностью – укорачиваем тягу. По окончании регулировки затягиваем контргайку тяги.

Неисправность пневмопривода часто вызвана нарушением герметичности каналов, по которым разрежение подается к диафрагме. В этом случае необходимо проверить нижнюю плоскость корпуса карбюратора (см. Ремонт корпуса карбюратора ВАЗ-2107).

В результате перетягивания гаек крепления карбюратора она может быть искривлена – нужного разрежения при этом не создается и заслонка второй камеры не открывается или открывается не полностью, с запаздыванием.

7.Моделирование.

Суть метода: Моделируется поведение исправного и неисправного устройства и на основе моделирования выдвигается гипотеза о возможной неисправности, и затем гипотеза проверяется измерениями. Метод применяется в комплексе с другими методами для повышения их эффективности. Возможности метода:

- Оперативное и адекватное выдвижение гипотезы о расположении неисправности;

- Предварительная проверка гипотезы о расположении неисправности.

Достоинства метода:

- Возможность работать с исчезающими неисправностями,

- Адекватность оценки.

Недостатки метода:

- необходима высокая квалификация исполнителя,

- необходима комбинация с другими методами

Применение метода: При устранении периодически проявляющейся неисправности необходимо применять моделирование для выяснения — мог ли заменяемый элемент провоцировать данную неисправность. Для моделирования необходимо представлять принципы работы оборудования и порой знать даже тонкости работы.