Что необходимо для проверки системы подачи топлива в карбюратор?

Рассмотрим решение проблемы на примере распространенного автомобиля ВАЗ 2109.

- несколько отверток (шлицевая и крестообразная);

- набор гаечных ключей;

- автомобильный компрессор (есть в багажнике уважающего себя водителя);

- емкость (можно ПЭТ бутылку);

- чистая ветошь.

Поиски неисправностей ведутся по принципу: от простого к сложному. Причины, по которым нарушается подача бензина в карбюратор:

Вспомните, когда в последний раз менялся топливный фильтр. Возможно, он просто забит грязью;

В бензопровод попала вода, и образовалась ледяная пробка (актуально для минусовой температуры, «лечится» кружкой горячей воды);

Отсутствие давления в топливопроводе – банальные утечки в местах соединения

Обратите внимание, нет ли запаха бензина вокруг машины после попыток завестись;

В шланге от бензобака есть препятствие – кусок ржавчины, пробка из грязи;

Поломка бензонасоса;

Засорение ячеистого фильтра около штуцера в карбюраторе.

Чтобы определить локацию неисправности, есть два примитивных, но действенных способа проверки:

- Снять штанг подачи топлива, и несколько раз нажать на рычаг ручной подкачки. Если топливо поступает – значит насос исправен, продолжаем поиски причины в карбюраторе. Топливопровод от бака до насоса также исправен;

- Набираем в емкость немного бензина, соединяем со шлангом подачи топлива, и размещаем бутылку как можно выше. Пробуем завести двигатель. Если мотор завелся – причина в цепочке: бензобак, топливопровод, фильтр, насос.

Далее ищем причину в локализованных узлах.

Аккумуляторная система питания топливом

Современные жесткие требования к уровню выбросов вредных веществ двигателями внутреннего сгорания вынудили конструкторов дизелей искать новые решения в области топливной аппаратуры для них. Дело в том, что даже самые совершенные ТНВД не могут обеспечить такого давления топлива, при котором оно распылялось бы настолько мелко, что могло бы полностью сгореть в камере сгорания.

Неполное сгорание приводит к большему расходу топлива, а самое главное — к повышению в отработавших газах концентрации вредных веществ, в частности сажи. В связи с этим в настоящее время для дизелей с непосредственным впрыском все чаще применяется так называемая аккумуляторная система питания топливом.

Основное отличие такой системы от «классической» заключается в наличии общей топливной рампы (аккумулятора давления), в которой во время работы двигателя создается очень высокое давление.

Топливная рампа соединена трубопроводами высокого давления с электронно-управляемыми топливными форсунками, иглы которых перемещаются с помощью электромагнитов по сигналам от компьютера (электронного блока) управления двигателем. Такая система питания топливом позволяет оптимизировать работу двигателя практически по всем параметрам.

Принцип работы инжекторной подачи топлива

Для лучшего понимания системы нужно знать, как работает инжекторный двигатель. Общий алгоритм такой:

- Упомянутые выше датчики получают сведения о работе системы. К ним приходят данные о скорости коленвала, содержании воздуха в горючем, позиции дросселя, температурных параметрах охлаждающей жидкости и т. д.

- Собранная информация передается в ЭБУ, который анализирует поступившие параметры и сравнивает их с данными в карте.

- Блок управления с учетом проанализированных сведений дает команду к исполнительным (механическим) элементам системы.

- Одним из главных элементов ЭБУ являются карты, в которых внесены оптимальные характеристики работы силового узла. С учетом того, что сведения поступают на блок управления в непрерывном режиме, система мгновенно принимает решения, раздает команды и обеспечивает нормальное образование смеси.Отметим, что контроль подачи топлива — только одна из опций ЭБУ. Также в его функции входит зажигание и решение иных вопросов.

Что касается механической составляющей, здесь принцип работы еще проще. Он имеет следующий вид:

- Топливный насос качает бензин из бака и подает его под определенным давлением.

- Регулятор контролирует параметр давления и регулирует его по мере необходимости.

- Горючее подходит к рампе с инжекторами.

- Форсунки при получении команды от ЭБУ открываются.

- Топливо в нужном объеме впрыскивается к клапанам инжектора, а после поступает к камерам сгорания.

Системы питания автомобиля следует классифицировать по представленным признакам:

• способу подачи топлива , может быть как непрерывный, так и прерывистый;• типу дозирующих узлов — (плунжерные насосы,форсунки, распределители, регуляторы давления;• по способу регулировки горючей смеси, и ее количества — пневматическое, механическое, электронное;• по параметрам смесеобразования — разряжению во впускной системе, углу поворота дроссельной заслонки, расходу воздуха.

Впрыск топлива обеспечивает более точное распределение по цилиндрам из за отсутствия сопротивления потоку воздуха на впуске. Более высокий коэффициент наполнения цилиндров обеспечивает получение более высокой мощности двигателя. При впрыске возможно большее перекрытие клапанов. Лучшая продуваемость и равномерность смесеобразования по цилиндрам снижают температуру деталей, что в свою очередь позволяет уменьшить октановое число топлива на 2—3 единицы, т. е. поднять степень сжатия без опасности детонации.Система впрыска К-Jetronic, которую разработала фирма «BOSCH» работает по принципу механической системы, где обеспечивается постоянный впрыск топлива и включает в себя топливный бак, пусковую электромагнитную форсунку. топливный электронасос, топливный фильтр, накопитель топлива, расходомер воздуха с напорным диском, регулятор давления топлива, регулятор управляющего давления воздуха, дозатор распределительного топлива,форсунки. Количество смешиваемого воздуха и топливо строго в соотношении 1 к 14,7. Во время работы двигателя топливный электро насос закачивает бензин из бака и нагнетает его с давлением 0,5 МПа) , а потом через накопитель и попадает в фильтр к дозатору распределителя. После этого топливо постепенно подается к форсункам, установленным перед впускными клапанами во впускном трубопроводе. Форсунки призваны непрерывно распылять топливо. Если при карбюраторном питании дроссельная заслонка регулирует количество подаваемой в цилиндры горючей смеси, то при системе впрыска дроссельная заслонка регулирует только подачу чистого воздуха. Для того чтобы установить требуемое соотношение между количеством поступающего воздуха и количеством впрыскиваемого бензина, используется расходомер воздуха с напорным диском и лоза-тор-распределитель топлива.При пуске холодного двигателя электронасос быстро повышает давление топлива. Если температура двигателя менее 35 °С, термореле включает пусковую форсунку с электромагнитным управлением, и она впрыскивает дополнительное количество топлива. Одновременно включается добавочный клапан воздуха. Этим обеспечивается надежный пуск холодного двигателя и устойчивая его работа на холостом ходу. Продолжительность работы пусковой форсунки определяет термореле. При температуре выше 35 °С она отключается.Во время работы двигателя с частичными нагрузками горючая смесь начинает обогащаться или обедняться. Самое главное, чтобы пропорция воздуха и топлива обеспечивала хорошее смесеобразование в определенных значениях, что бы полностью соответствовала режимам работы двигателя. В случае большого давления , сопротивление на плунжере увеличивается , а смесь в свою очередь обедняется. В другом случае сопротивление перемещению плунжера начинает уменьшается и смесь начинает обогащаться.Во время резкого открытия дроссельной заслонки обогащение горючей смеси обеспечивается еще секундной реакцией напорного диска.

Система впрыска топлива «К-Jetronic»:

1 — топливный бак; 2— топливный фильтр; 3 — накопитель топлива; 4 — топливный насос; 5 — регулятор управляющего давления; 6 — термореле; 7 — пусковая электромагнитная форсунка; 8 — форсунка впрыска; 9 — клапан добавочного воздуха; 10 — дроссельная заслонка; 11 — регулировочный винт системы холостого хода; 12 — расходомер воздуха; 13 — дозатор-распрелитель; 14 — регулятор давления топлива; а — канал подвода топлива к рабочим форсункам; 6 — канал подвода топлива к дозатору-распределителю; в — канал подвода топлива к пусковой форсунке с электромагнитным управлением; г — канал слива топлива в бак; д — канал толчкового клапана; е — канат управляющего давления.

Главная дозирующая система и система холостого хода системы впрыска «К-Jetronic»: 1 — топливный бак; 2 — топливный фильтр; 3 — накопитель топлива; 4 — топливный насос; 5— регулятор управляющего давления топлива; б — форсунка (инжектор); 7— регулировочный винт системы холостого хода; 8 — дроссельная заслонка; 9 — напорный диск расходомера воздуха; 10 — дозатор-распределитель топлива; 11 — регулятор давления питания; а — канал подвода топлива к форсункам; б — канал управляющего давления; в — канал толчкового клапана; г — канал слива топлива в бак; д — канал подвода топлива к дозатору-распределителю.

Положительные и отрицательные стороны

Большой опыт применения таких систем позволяет выделить слабые и сильные места.

Преимущества инжекторного двигателя:

- Повышение экономичности даже на первых системах. Так, снижения расхода удалось добиться уже на «Ниве» от Ваз, где расход снизился сразу на 40%. Сегодня потребление топлива в инжекторном двигателе вдвое меньше, чем в карбюраторном.

- Расширенные возможности управления ДВС.

- Улучшение динамических параметров и рост мощности (в среднем на 10-15%).

- Упрощенный и полностью автоматизированный пуск мотора.

- Поддержание оборотов ХХ.

- Возможность обойтись без ручного регулирования системы подачи топлива. Это обусловлено тем, что информацию передают соответствующие датчики (кислорода и позиции коленчатого вала).

- Проведение самостоятельной диагностики, что упрощает ТО автомобиля. По сути, системы с форсунками от Euro 3 и выше не требуют периодического обслуживания.

- Поддержание топливного состава, который максимально приближен к стехиометрическому показателю. Как результат, уменьшается выброс опасных веществ, повышается экологичность. К примеру, у первых поколений объем выброса окиси углерода находился на уровне 20-30 грамм /кВт*ч, а на Евро 5 — 1,5 грамма / кВт*ч.

- Снижение высоты капота, благодаря более удобному расположению рабочих механизмов сбоку мотора, а не над ним.

- Дополнительная защита машины от злоумышленников. Без получения команды от иммобилайзера ЭБУ запрещает подачу горючего к ДВС.

- Отсутствие зависимости от положения авто в пространстве. К примеру, в авто с карбюратором возникали трудности с подачей горючего уже при подъеме на 15-градусный уклон.

- Горючая смесь не накапливается в системе впуска, что исключает воспламенение в случае повреждения системы.

- Нет зависимости от давления в атмосфере, что позволяет эксплуатировать авто даже в горах и не переживать за возможные сбои.

- Автоматизация системы подачи топлива. Выполнение всей работы по подготовке горючего берет на себя ЭБУ. Для сравнения в двигателях на карбюраторах многие настройки автовладельцу приходилось делать самостоятельно.

Несмотря на ряд положительных качеств, нельзя не отметить и недостатки инжекторной системы питания. К основным стоит отнести:

- Повышенные расходы на производство (было актуально до 2005-го).

- Более строгие требования к составу горючего.

- Слабая ремонтопригодность узлов из-за полной автоматизации.

- Подача топлива под высоким давлением, что при аварии может привести к воспламенению. Для защиты применяется контроллер, который при аварии останавливает подачу горючего.

- Необходимость обслуживания на специальном СТО, где имеется диагностическое оборудование. Соответственно, возрастает и стоимость ремонта. На современном этапе это не так актуально, ведь на сервисах нет дефицита в необходимой аппаратуре и ПО.

- Зависимость от АКБ и уровня питания.

- Необходимость периодической очистки форсунок и впускных клапанов.

Устройство системы питания

В систему питания топливом входят: фильтры грубой и тонкой очистки топлива, топливный насос с регулятором и подкачивающим насосом, форсунки, топливопроводы низкого и высокого давления, топливный бак.

Нормальная работа дизеля зависит от чистоты топлива, отсутствия в нем воды и воздуха. Поэтому топливо из бака поступает в фильтр грубой очистки, в котором происходит очистка топлива от крупных механических примесей и отстой воды. Из фильтра грубой очистки топливо засасывается подкачивающимся насосом и нагнетается под давлением в фильтр тонкой очистки. Очищенное топливо поступает в топливный насос, который нагнетает его по топливопроводам высокого давления к форсункам. Когда давление топлива достигает давления затяжки пружины форсунки, игла распылителя форсунки приподнимается, и топливо прыскивается в камеру сгорания в поршне.

Топливо, просачивающиеся по зазорам в верхнюю часть корпуса форсунки отводится по сливным топливопроводам. На дизелях СМД – 19Э из 2, 3 и 4-й форсунок топливо сливается в фильтр тонкой очистки, а из 1-й форсунки в патрубок воздухоочистителя. Из головки топливного насоса излишек топлива через перепускной клапан смонтированный в штуцере насоса перетекает в подкачивающий насос.

Устройство топливной системы

Все cистемы питания двигателя похожи, отличаются только способами смесеобразования. В состав топливной системы входят следующие элементы:

- Топливный бак, предназначен для хранения топлива и представляет собой компактную емкость с устройством забора топлива (насос) и, в некоторых случаях, элементами грубой фильтрации.

- Топливопроводы представляют собой комплекс топливных трубок, шлангов и предназначены для транспортировки топлива к устройству смесеобразования.

- Устройства смесеобразования (карбюратор, моновпрыск, инжектор) – это механизм в котором происходит соединение топлива и воздуха (эмульсии) для дальнейшей подачи в цилиндры в такт работы двигателя (такт впуска).

- Блок управления работой устройства смесеобразования (инжекторные системы питания) – сложное электронное устройство для управления работой топливных форсунок, клапанов отсечки, датчиков контроля.

- Топливный насос, обычно погружной, предназначен для закачивания топлива в топливопровод. Представляет собой электродвигатель, соединенный с жидкостным насосом, в герметичном корпусе. Смазывается непосредственно топливом и длительная эксплуатация с минимальным количеством топлива, приводит к выходу из строя двигателя. В некоторых двигателях топливный насос крепился непосредственно к двигателю и приводился в действие вращением промежуточного вала, или распредвала.

- Дополнительные фильтры грубой и тонкой очистки. Установленные фильтрующие элементы в цепь подачи топлива.

Фильтры грубой и тонкой очистки топлива

Очистка топлива от механических примесей и воды происходит в фильтрах грубой 9 и тонкой 3 очистки. Фильтр грубой очистки, устанавливаемый перед основным топливоподкачивающим насосом 8, задерживает частицы размерами 20… 50 мкм, на долю которых приходится 80…90 % массы всех примесей. Фильтр тонкой очистки, помещаемый между основным топливоподкачивающим насосом и ТНВД, задерживает примеси размерами 2…20 мкм.

В настоящее время в силовых установках с дизелями применяют следующие типы фильтров грубой очистки:

- сетчатые

- ленточно-щелевые

- пластинчато-щелевые

У сетчатых фильтров фильтрующим элементом является металлическая сетка. Из нее можно образовывать концентрические цилиндры, через стенки которых продавливается топливо, или дискообразные секции, нанизанные на центральную трубу с отверстиями в стенке, соединенную с выходным трубопроводом.

В ленточно-щелевом фильтре фильтрующим элементом служит гофрированный стакан с намотанной на него профильной лентой. Через щели между витками ленты, образованными за счет ее выступов, топливо из пространства, окружающего фильтрующий элемент, попадает во впадины между гофрированным стаканом и лентой, а затем — в полость между дном и крышкой стакана, откуда удаляется через выпускной трубопровод.

Фильтрующий элемент пластинчато-щелевого фильтра представляет собой полый цилиндр, составленный из одинаковых тонких кольцевых дисков с отгибными выступами. За счет этих выступов между дисками образуются зазоры. Топливо поступает к наружным и внутренним поверхностям цилиндра и, проходя через щели между дисками, очищается. Очищенное топливо через торцевые отверстия в дисках направляется в верхнюю часть фильтра к выходному отверстию.

Очень часто фильтр грубой очистки совмещают с отстойником для воды, находящейся в дизельном топливе. В этом случае необходимо периодически отворачивать пробку отстойника для удаления из него скопившейся воды.

В фильтрах тонкой очистки в качестве фильтрующих элементов обычно используют картонные элементы типа «многолучевая звезда» или пакеты из картонных и фетровых дисков. Реже применяют каркасы с адсорбирующей механические примеси набивкой (например, минеральной ватой), каркасы с тканевой или нитчатой обмоткой и др.

В процессе эксплуатации ТС топливные фильтры загрязняются, что приводит к увеличению их сопротивления. Чтобы подача топлива к ТНВД не прекратилась, необходимо фильтр грубой очистки периодически промывать, а фильтрующий элемент фильтра тонкой очистки заменять новым.

Варианты системы питания

Основными видами горючего для ДВС являются бензин и дизельное топливо («солярка»). Газ (метан) так же относится к видам современного топлива, но, несмотря на широкую применяемость, пока не получил актуальности.

Вид топлива является одним из критериев классификации систем питания ДВС.

В этой связи выделяют силовые агрегаты:

- бензиновые;

- дизельные;

- основанные на газообразном топливе.

Но наиболее признанной среди специалистов является типология систем питания двигателя по способу подачи топлива и приготовления топливно-воздушной смеси. Следуя данному принципу классификации, различаются, во-первых, система питания карбюраторного двигателя, во-вторых, система питания с впрыском топлива (или инжекторного двигателя).

Карбюратор

Карбюраторная система основана на действии технически сложного устройства – карбюратора. Карбюратор – это прибор, осуществляющий приготовление смеси топлива и воздуха в необходимых пропорциях. Несмотря на разнообразие видов, в автомобильной практике наибольшее применение получил поплавковый всасывающий карбюратор, принципиальная схема которого включает:

- поплавковую камеру и поплавок;

- распылитель, диффузор и смесительную камеру;

- воздушную и дроссельную заслонки;

- топливные и воздушные каналы с соответствующими жиклерами.

Подготовка топливно-воздушной смеси в карбюраторе осуществляется по пассивной схеме. Движение поршня в такте впуска (первом такте) создает в цилиндре разряженное пространство, в которое и устремляется воздух, проходя через воздушный фильтр и сквозь карбюратор. Именно здесь и происходит формирование горючей смеси: в смесительной камере, в диффузоре топливо, вырывающееся из распылителя, дробится воздушным потоком и смешивается с ним. Наконец, через впускной коллектор и впускные клапаны горючая смесь подается в конкретный цилиндр двигателя, где в необходимый момент и воспламеняется искрой от свечи зажигания.

топливно-воздушной смеси

Впрыск топлива

Эпоха карбюратора сменяется эпохой инжекторного двигателя, система питания которого основана на впрыске топлива. Ее основными элементами являются: электрический топливный насос (расположенный, как правило, в топливном баке), форсунки (или форсунка), блок управления ДВС (так называемые «мозги»).

Принцип работы указанной системы питания сводится к распылению топлива через форсунки под давлением, создаваемым топливным насосом. Качество смеси варьируется в зависимости от режима работы двигателя и контролируется блоком управления.

Важным компонентом такой системы является форсунка. Типология инжекторных двигателей основывается именно на количестве используемых форсунок и места их расположения.

- с распределенным впрыском;

- с центральным впрыском.

Система распределенного впрыска предполагает использование форсунок по количеству цилиндров двигателя, где каждый цилиндр обслуживает собственная форсунка, участвующая в подготовке горючей смеси. Система центрального впрыска располагает только одной форсункой на все цилиндры, расположенной в коллекторе.

Особенности дизельного двигателя

Как бы особняком стоит принцип действия, на котором основывается система питания дизельного двигателя. Здесь топливо впрыскивается непосредственно в цилиндры в распыленном виде, где и происходит процесс смесеобразования (смешивания с воздухом) с последующим воспламенением от сжатия горючей смеси поршнем.

В зависимости от способа впрыска топлива, дизельный силовой агрегат представлен тремя основными вариантами:

- с непосредственным впрыском;

- с вихрекамерным впрыском;

- с предкамерным впрыском.

Вихрекамерный и предкамерный варианты предполагают впрыск топлива в специальную предварительную камеру цилиндра, где оно частично воспламеняется, а затем перемещается в основную камеру или собственно цилиндр. Здесь горючее, смешиваясь с воздухом, окончательно сгорает. Непосредственный же впрыск предполагает доставку топлива сразу же в камеру сгорания с последующим его смешиванием с воздухом и т.д.

Однако холодный двигатель не сможет обеспечить должный уровень температуры, требуемый для воспламенения смеси. И использованием свечей накаливания позволит осуществить необходимый подогрев камер сгорания.

Топливная система автомобиля. Кушать подано

Чтобы у автомобиля была мотивация к движению, скажем так, была энергия и стимул, его, как и любое живое существо нужно кормить.

Кормом для него является в основном нефтепродукт. Бензин и дизельное топливо в основном. И потребляет он его постоянно, пока едет или просто гудит.

А чтобы процесс его потребления был беспроблемным, и была придумана эта топливная система. Представляет она из себя комплекс несложных механизмов, соединенных между собой трубками.

Прежде чем проследить путь топлива из бака в камеру сгорания, отметим, что способов поступления топливной смеси в двигатель – два.

- Корбюраторный. При таком способе поршни сами засасывают смесь через специальную систему жиклеров, называемую карбюратор;

- Принудительный впрыск. Этот способ отличается от предыдущего тем, что в цилиндр топливо подается принудительно, под большим давлением в распыленном виде, по средством форсунок. Засасывается поршнем только воздух, кроме форсированных моторов, в которых и воздух подается турбиной, под давление.

Теперь проследим путь топлива.

Карбюратор состоит из таких основных систем:

— главная дозирующая система ( обеспечивает смешивание топлива с воздухом в определенных пропорциях с помощью специальных калиброваных жиклеров: главных топливных и жиклеров и воздушных)

— система холостого хода ( обеспечивает работу двигателя на малых оборотах коленчатого вала)

— система пуска ( за систему пуска отвечает воздушная заслонка, которая в свою очередь обеспечивает подачу воздуха в эмульсионные трубки ( смесительные камеры) через жиклеры)

— система экономайзера ( обеспечивает обогащения горючей смеси при долгосрочном нагружении)

— ускорительный насос ( обеспечивает обогащения смеси при кратковременном ускорении)

Для приготовления горючей смеси используют топливо и воздух, причем оба компонента, входящие в состав смеси, должны быть тщательно очищены от механических и других примесей. Горючая смесь — это смесь, приготовленная в карбюраторе из паров мелкораспыленного топлива и воздуха. Горючая смесь, поступающая в цилиндры двигателя, смешивается с отработавшими газами и образует рабочую смесь.

Состав горючей смеси

Состав горючей смеси характеризуется определенным соотношением масс топлива и воздуха. Для полного сгорания 1 кг бензина теоретически необходимо 14,9 кг воздуха. ( обычно принимают 15). Однако количество воздуха, действительно расходуемого на приготовление горючей смеси, может быть больше или меньше теоретически необходимого. Поэтому состав горючей смеси принято характеризовать коэффициентом избытка воздуха. Коэффициент избытка воздуха это отношение действительного количества воздуха участвующего в процессе сгорания бензина, к теоретически необходимому количеству воздуха.

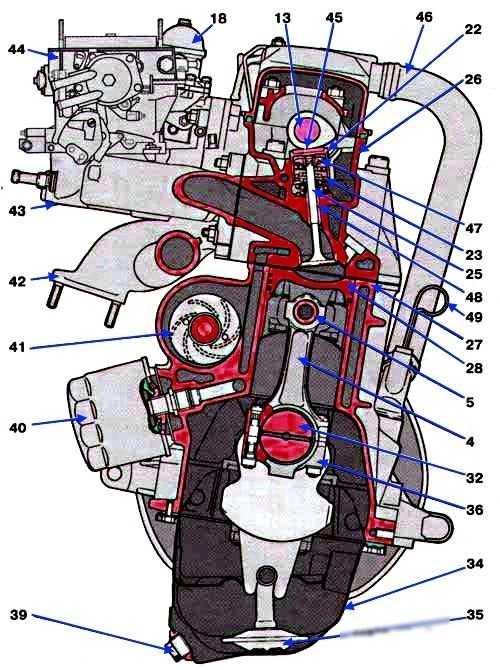

Двигатель ВАЗ 2110 8 клапанов, устройство инжекторного мотора “десятки”, схема питания

Двигатель ВАЗ 2110 8 клапанов стал первым силовым агрегатом который появился на “десятке”. Сначала это был карбюраторный мотор, который мало отличатся от 08 двигателя, о котором мы сегодня поговорим, а затем освоили производство ВАЗ 2110 с 8-клапанным инжекторным двигателем. Устройство которого так же рассмотрим.

Всего за время выпуска “десятки” под капотом этого автомобиля побывало три 8-клапанных двигателя. Это карбюраторный объемом 1.5 литра, инжектор того же объема и 8-клапанный инжектор, но объемом уже 1.6 литра. Это модели двигателей 2110, 2111 и 21114 соответственно. Основное различие между моторами 1.5 и 1.6 литра, это увеличенный ход поршня с 71 до 75.6 мм, за счет чего и произошло возрастание объема. При этом диаметр цилиндров остался прежним 82 мм. Увеличилась высота блока цилиндров и конфигурация коленчатого вала.

Для начало подробно рассмотрим устройство двигателя ВАЗ-2110 с карбюраторной системой питания, что бы потом четко понимать отличия инжекторной версии двигателя ВАЗ 2110 8 клапанов, от карбюраторной

Итак, внимание на картинку, чуть ниже

От 08 двигателя агрегат “десятки” отличался только наличием оригинального распределительного вала. В остальном же, практически такая же схема, как и на “восьмерке”, те же узлы и детали. Для удобство все на данной картинке пронумеровано.