От чего зависит износ тормозных дисков

Степень износа тормозных дисков зависит от многих факторов. Среди них:

- Стиль вождения автолюбителя. Естественно, что при частых резких торможениях происходит чрезмерный износ диска и износ тормозных колодок.

- Условия эксплуатации машины. В горной либо холмистой местности тормозные диски изнашиваются быстрее. Это объясняется естественными причинами, поскольку тормозная система таких автомобилей используется чаще.

- Тип трансмиссии. У автомобилей с механической коробкой передач диски, как и колодки, изнашиваются не так быстро. И наоборот у автомобилей, оснащенных автоматической трансмиссией либо вариатором износ диска происходит быстрее. Объясняется это тем, что для остановки машины с АКПП водитель вынужден пользоваться исключительно тормозной системой. А машину с «механикой» зачастую можно притормозить за счет двигателя.

- Тип тормозных дисков. В настоящее время на легковых автомобилях используются следующие типы тормозных дисков: вентилируемые, перфорированные, диски с насечками, а также сплошные. Каждый из перечисленных типов имеет свои преимущества и недостатки. Однако как показывает практика быстрее всего выходят из строя сплошные диски, а вентилируемые и перфорированные — ходят дольше.

- Класс износостойкости. Он напрямую зависит от цены и указанного выше типа диска. Многие производители вместо класса износостойкости просто указывают минимальный пробег для автомобиля, на который рассчитан тормозной диск.

- Жесткость тормозных колодок. Чем более мягкая тормозная колодка — тем она в более щадящем режиме работает с диском. То есть, ресурс диска увеличивается. При этом торможение автомобиля будет более плавным. И наоборот, если колодка жесткая, то она быстрее изнашивает диск. Торможение при этом будет более резким. В идеале желательно, чтобы класс жесткости диска и класс жесткости колодки совпадали. Это продлит ресурс не только тормозного диска, но и тормозных колодок.

- Масса автомобиля. Обычно на более крупные автомобили (например, кроссоверы, внедорожники) устанавливают диски с большим диаметром, а их тормозная система является более усиленной. Однако в данном случае указывается, что у загруженного автомобиля (то есть, перевозящего дополнительный груз или буксирующего тяжелый прицеп) тормозные диски изнашиваются быстрее. Это объясняется тем, что для остановки груженного автомобиля необходимо большее усилие, возникающее в тормозной системе.

- Качество материала диска. Зачастую дешевые тормозные диски сделаны из некачественного металла, который быстрее истирается, а также может со временем иметь дефекты (искривления, наплывы, трещины). И соответственно, чем качественнее металл, из которого сделан тот или иной диск — тем дольше он прослужит до замены.

- Исправность тормозной системы. Такие неисправности, как проблемы с рабочими цилиндрами, направляющими суппортов (в том числе отсутствие в них смазки), качество тормозной жидкости может повлиять на быстрый износ тормозных дисков.

- Наличие антиблокировочной системы. Система АБС работает по принципу оптимизации усилия, при котором колодка давит на тормозной диск. Поэтому это продлевает срок эксплуатации как колодок, так и дисков.

Обратите внимание, что обычно износ передних тормозных дисков всегда превышает износ задних так как на них оказывается значительно большее усилие. Поэтому ресурс передних и задних тормозных дисков разный, но при этом и разные требования к допуску износа!. В среднем же, для стандартного легкового автомобиля, используемого в городских условиях, проверку диска необходимо выполнять примерно через каждые 50…60 тысяч километра пробега

Следующий осмотр и замер износа делают в зависимости от процента износа. Многие современные диски для легковых автомобилей легко работают на протяжении 100…120 тысяч километров пробега при средних условиях эксплуатации

В среднем же, для стандартного легкового автомобиля, используемого в городских условиях, проверку диска необходимо выполнять примерно через каждые 50…60 тысяч километра пробега. Следующий осмотр и замер износа делают в зависимости от процента износа. Многие современные диски для легковых автомобилей легко работают на протяжении 100…120 тысяч километров пробега при средних условиях эксплуатации.

Процедура разработки суппортов своими руками

Переходим к описанию самого ремонта. Алгоритм будет примерно следующим:

- Сначала нужно приподнять машину, используя домкрат и открутить колесо, зафиксировав руль в крайнем положении.

- Снимается крепежная пружина, а поверхность вблизи расположения тормозного шланга тщательно зачищается. Для этого ее можно продуть сжатым воздухом.

- Тормозной шланг нужно пережать хомутиком, чтобы не допустить утечки рабочей жидкости.

- Продолжаем ремонт суппорта своими руками. После этого откручиваем болт, который его фиксирует, и убираем сам шланг в сторону. Необходимо следить за тем, чтобы внутрь него не проникли частицы грязи.

- После этого демонтируются колпачки на направляющих, а сами они выкручиваются при помощи 7-миллиметрового шестигранника.

- Пользуясь отверткой, утапливаем поршень, отодвинув его корпус от диска на достаточное расстояние. Можно начинать демонтаж старого суппорта.

- Сначала вынимаем его из чехла и проверяем на наличие влаги. Из корпуса достаем поршень. Для этого можно снять его с диска, не отсоединяя от шланга суппорт. Достаточно нажимать на педаль тормоза, и он должен выпасть самостоятельно. Чем пережать тормозной шланг? Подойдет любой плотный хомут, можно использовать даже тот, которым на шиномонтаже фиксируют колпаки к колесным дискам. Можно воспользоваться тисками, в которых зажать накрепко корпус, а сам поршень извлекать плоскогубцами. Или применить сжатый воздух, предварительно позаботившись о том, чтобы деталь не повредилась при извлечении.

- Достаем старую манжету, убрав перед этим остатки рабочей жидкости. Тщательно очищаем поверхность, в которой находился защитный чехол, и посадочные места манжеты. Промываем и продуваем воздухом, после чего можно укладывать новую манжету.

- Рабочие поверхности поршня при ремонте переднего суппорта слегка поливаем тормозной жидкостью. Сам поршень закладывает строго вертикально и слегка утапливается. Сверху одеваем защитный чехол. При этом необходимо убедиться, что не произошло замятия резинки.

-

Теперь поршень можно утапливать полностью, но нужно быть внимательными, чтобы не допустить перекручивания пыльника.

- Откручиваем скобы, которыми оснащается суппорт. Производим очистку поверхностей, по которым движутся колодки. Нужно следить за тем, чтобы не повредить резьбу, в которой крепятся направляющие. Скоба прикручивается на прежнее место.

- Закладываем колодку, убедившись в том, что она заняла свою позицию и нигде не застряла. Направляющие нужно очистить от малейших частиц грязи. Суппорт надевается на скобу, а его направляющие наживляются пальцами. Одеваем колпачки и фиксируем пружинки. Не забудьте положить смазку под пыльник тормозных поршней и удалить вокруг ее остатки.

- Осталось вернуть на место шланг рабочей жидкости и прокачать всю систему несколькими нажатиями на педаль тормоза. Опускаем машину при помощи домкрата на землю и проверяем уровень рабочей жидкости в бачке — при необходимости дозаполняем. На этом переборка суппорта окончена.

Можно ли отремонтировать тормозной суппорт?

Да, можно, причем за вполне подъемные деньги. Не ведитесь на предложение заплатить N-ную сумму за новый. Многие профильные СТО знают свое дело и помогут вам. Главной сложностью ремонта является отсутствие или дефицит родных запчастей или проблемы с выбором аналогов. Опыт показывает, что практически для любого суппорта ищутся и находятся качественные «неоригиналы» манжетов или поршней. Возможно, извлечь окислившиеся поршни из своих колодцев сложно без специальных инструментов. Но для квалифицированного сервисмена на СТО с отличной оснасткой эта операция вполне доступна. Те же задиры в колодцах, вопреки устоявшейся точке зрения, вполне ремонтопригодны.

Особое внимание обращайте на целостность корпуса суппорта. Беда, если при установке/замене узла криворукий сервисер повредит корпус

Восстанавливать его не стоит.

Устройство тормозного суппорта

Основная задача тормозного суппорта заключается в обеспечении тормозного усилия, необходимого для снижения скорости транспортного средства или полной его остановки. Дисковые тормозные суппорта делятся на задний и передний. Эти виды немного отличаются между собой по устройству и способу ремонта, но в то же время одинаковы по количеству и названию элементов.

Как устроен тормозной суппорт

При нажатии на педаль тормоза в патрубках возникает давление, которое в результате передается на цилиндр. Во время передачи тормозные колодки фиксируются параллельно по отношению к поверхности диска. При торможении суппорт прижимает фрикционные поверхности деталей между собой, в результате чего его вращение замедляется. Но при этом фрикционные поверхности деталей сильно нагреваются, поскольку энергия трения превращается в тепловую. Как результат, температура элементов тормозной системы значительно увеличивается, как и температура тормозной жидкости.

Чтобы справиться с подобным эффектом, компании-производители вынуждены выпускать тормозные суппорта и другие элементы системы, которые обладают такими свойствами:

- хорошая теплоотдача;

- высокая прочность детали;

- устойчивость к высокой температуре.

Тормозной механизм переднего колеса

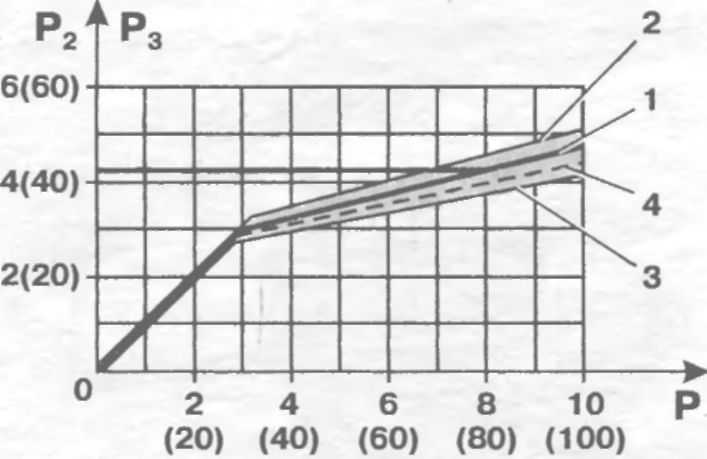

Рис. 6-20. Диаграмма проверки работоспособности регулятора давления: Pi

— давление на входах в камеры А и D (см. рис. 6-18) регулятора давления, МПа (кг/см 2 );Рг — давление на выходе из камеры В, МПа (кг/см 2 );Рэ — давление на выходе из камеры С, МПа (кг/см 2 ); 1 — номинальная величина давленияРг; 2 — верхняя граница давленияРг; 3 — нижняя граница давленияРг; 4 — давлениеРэ манометра Мг) должно укладываться в заштрихованную зону (рис. 6-20).

Показания манометров Мз и Мг (см. рис. 6-19) не должны отличаться более чем на 0,4 МПа (4 кгс/см 2 ) в диапазоне давления от 0 до 10 МПа (от 0 до 100 кгс/см 2 ) на входах регулятора.

Тормозной механизм переднего колеса

Снятие. Поднимите переднюю часть автомобиля, установите на подставки и снимите колесо. Отверните штуцер трубопровода и отсоедините от магистрали гибкий шланг; отверстия шланга и трубки заглушите, чтобы не допустить утечку тормозной жидкости. Выньте шланг из направляющего кронштейна.

Отвернув два болта, которыми направляющая колодок крепится к поворотному кулаку, снимите направляющую в сборе с суппортом и рабочим цилиндром.

Установка тормозного механизма проводится в последовательности, обратной снятию. После установки восстановите уровень тормозной жидкости в бачке и прокачайте систему гидропривода для удаления воздуха.

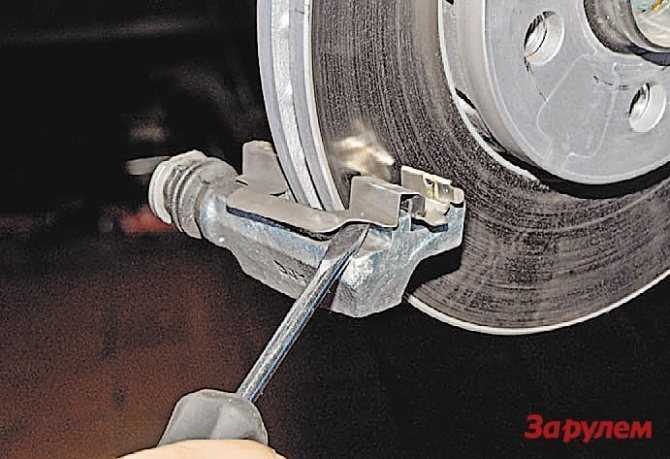

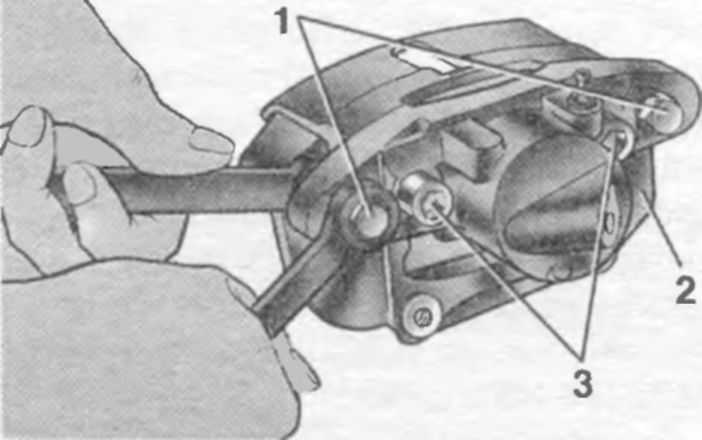

Рис. 6-21. Отвертывание болта крепления цилиндра:

1 — болты крепления цилиндра; 2 — цилиндр, 3 — болты, стягивающие цилиндр с суппортом

Неисправности тормозного поршня

Для начала стоит отметить, что не имеет никакого значения, на каком суппорте была обнаружена неисправность. Дело в том, что конструктивно эти детали выполнены одинаково, а значит, имеют одинаковый принцип действия и схожие неисправности. Самая первая и частя неисправность поршня – это плохая герметизация. Она сопровождается утечкой тормозной жидкости и как следствие, снижением эффективности торможения. Главным признаком такой неисправности является то, что при нажатии на педаль тормоза, водитель чувствует сопротивление педали, но торможения не происходит, либо оно происходит медленно.

Причиной такого отказа поршня принято считать нарушение работы сальников, которые отвечают за уплотнение. Со временем эти сальники приходят в негодность и трескаются, а через полученные трещины тормозная жидкость вытекает наружу. Таким образом, на поверхности дисков или колеса можно обнаружить следы тормозной жидкости, а ее уровень в бачке резко снизится.

Другая проблема данных поршней – это их заклинивание. Оно может быть вызвано плохим качеством сборки, в результате чего можно часто наблюдать такую картину, когда педаль не прожимается, и колеса не блокируются. Однако самым распространенным случаем остается тот, когда тормоз срабатывает, но не отключается, так как поршень застрял в этом положении и колодки не разжимаются.

Иногда данные неисправности могут комбинироваться друг с другом. Чаще всего оно так и происходит, поэтому при первых их признаках сразу же проведите соответствующие ремонтные работы.

Признаки неисправностей

Общим проявлением неполадок в работе тормозов будет снижение эффективности торможения.

Это проявляется:

- уводом машины в сторону при торможении – неисправен один из суппортов;

- ростом усилия на педали при той же интенсивности замедления;

- подрагиванием педали в процессе торможения;

- увеличением свободного хода педали до момента начала ощутимого замедления;

- рывками машины до остановки;

- подклиниванием колодок, колесо не растормаживается и суппорт сильно нагревается;

- потёками тормозной жидкости;

- неравномерным износом колодок и дисков.

После снятия колеса и контрольного нажатия на педаль можно заметить недостаточно плавное перемещение колодок, поршни движутся рывками, могут даже издавать щёлкающие звуки или скрипы.

Это может быть спровоцировано, как коррозией поршней или цилиндров, так и нарушением геометрии направляющих.

Причинами почти всегда являются проникновение влаги, вымывание смазки, разрушение резиновых деталей и пренебрежение сроками замены тормозной жидкости.

Что делать если заклинило тормоза, суппорт, колодки

Δ Вы сняли авто с ручника, а машина перестала ехать. Загорелся и не гаснет индикатор стояночного тормоза на панели приборов. Автомобиль стал ехать тяжело, как будто ему что-то не дает катиться нормально, идет какой-то скрежет и слышится звук трения. » Все эти симптомы говорят о том, что у вашей машины одна из перечисленных ниже проблем:

- Заклинило трос ручного (стояночного) тормоза

- Заклинило суппорт

- Заклинило колодку

- Заклинило цилиндр

» Первое, что надо сделать — определить какое колесо клинит. Заводим машину и едем 10-15 метров, будет тяжело ехать, но вполне возможно. Затем с помощью собственного пальца тестируем все четыре колеса. » Трогаем пальцем поверхность тормозного диска, через отверстия в колесном диске.

• Если проблема настигла вас в дороге, то прежде чем проводить тест, надо дать тормозным дискам остыть 20-30 минут.

• Ставим машину на домкрат, снимаем колесо и смотрим в чем проблема.

Поршень суппорта тормозного – устройство, назначение

При поломке тормозной системы автовладелец сразу проверяет поршень тормозного суппорта и примыкающие к нему узлы. Это оправдано, потому что это устройство влияет на безопасность эксплуатации автомобиля и в конечном итоге на сохранение здоровья и жизни людей. Но что еще мы знаем о суппортах и их эксплуатации?

Поршень суппорта тормозного и другие элементы системы

Если рассматривать устройство тормозного суппорта в целом, следует помнить, что это такой агрегат, который при помощи поршней обеспечивает равномерное прижимание колодок.

Сама конструкция дисковых тормозов предполагает их работу в критических температурных условиях.

Между колодкой и диском в результате трения происходит нагрев поверхностей деталей до температуры в 500-600 градусов Цельсия.

Рассматривая устройство дискового тормоза с плавающей скобой суппорта, следует отметить его характерные особенности.

Его движение относительно диска при торможении происходит таким образом, что довольно легко может спровоцировать различные неисправности в виде критических скоплений грязи, коррозии, а также заклинивания.

В таких ситуациях происходит быстрое изнашивание колодок и увеличение расхода топлива. Более надежной конструкцией считается фиксированный вариант суппорта, где отсутствует его движение относительно диска.

Устройство суппорта переднего тормоза и заднего

Конструкция и устройство суппорта переднего тормоза представляет собой открытый агрегат, позволяющий его эффективно охлаждать во время движения.

В его состав входит диск, закрепляемый на ступице колеса, и сам суппорт. В гнездах размещаются цилиндры, установленные в определенном положении при помощи специальных фиксаторов.

Внутри цилиндров установлены поршни, уплотненные резиновыми кольцами.

Для того чтобы защитить внутреннюю полость от пыли и грязи, устанавливается пыльник направляющей тормозного суппорта. Во внешнем цилиндре располагается специальный клапан, с помощью которого удаляется лишний воздух.

Устройство заднего тормозного суппорта имеет более сложную конструкцию из-за наличия дополнительного механизма ручника. Таким образом, тормозная система задних колес может работать от двух приводов – обычного гидравлического и механического, обеспечивающего дополнительную работу стояночного тормоза.

Целостность защиты тормозного суппорта – залог безопасности

Профилактический ремонт, который может понадобиться вашим тормозам, чтобы не допустить серьезных неполадок, это замена пыльника тормозного суппорта, который обеспечивает защиту открытых частей от проникновения внутрь влаги, пылевых и грязевых частиц, других химически активных веществ. Если эту маленькую деталь не поддерживать в исправном состоянии, то любая грязь, попав внутрь, испортит вам сложную конструкцию.

Однако, перед тем как снимать пыльник, необходимо отсоединить поршень заднего тормозного суппорта. Чтобы извлечь его из корпуса, он должен быть выкручен со стержня, являющегося составной частью ручника. С передней частью тормозов будет немного попроще.

Очень многие автолюбители производят ремонт тормозного суппорта своими руками. Однако в современных автомобилях устройство этой системы является достаточно сложным механизмом, для ремонта которого чаще всего требуется помощь квалифицированных специалистов.

Замена пыльника – пробуем сделать самостоятельно

В каком же порядке подобраться к пыльнику и заменить его? Снимаем с суппорта колпачок, который защищает головку направляющей (ее также называют «пальцем»). Берем подходящий шестигранник, выворачиваем ее и достаем. Теперь нам доступен сам пыльник, снимаем и его.

Если под ним имеется грязь, ее нужно хорошенько вымыть, причем желательно не только с видимой части поверхности суппорта. Если есть возможность, то вдавите поршень, обычно для этого используется специальный инструмент.

Это позволит исключить порчу системы внутри, где песок будет царапать внутреннюю поверхность суппорта и внешнюю поршня.

Когда вы все хорошо промыли, можно вернуть поршень на привычное место и проверить его ход. Если он ходит теперь плавно, а внутри не скрежещет песок, то вы добились своего, можно ставить пыльник и собирать систему.

Но раз уж вы оказались под машиной и заглянули в суппорт, то можно снять его и проверить полностью на наличие дефектов.

Ремонт и профилактика суппорта

В любом суппорте, со скобой или без нее, предварительно проверяется работоспособность поршня – он должен двигаться нормально. Если это так, следующим шагом должно быть уже вышеупомянутый демонтаж суппорта, снятие тормозных колодок и отсоединение магистрали для тормозной жидкости. Поскольку вся конструкция данного узла подвижна за счет направляющего болта, который движется по втулке с резиновой прокладкой, прокладку следует проверить на эластичность и герметичность

Не менее важно и состояние болта со втулкой. Если оно вызывает сомнение – есть следы закисливания, повышенного механического износа и пр

– эти детали меняются на новые.

Зачастую отверстие, куда вставляется резиновая прокладка, имеет нарост из затвердевшей пыли. Это приводит к сдавливанию прокладки и препятствованию движению суппорта по направляющим болтам. В таких случаях обязательной процедурой является очистка отверстия от отложений. Однако использование для этих целей круглого напильника противопоказано по двум причинам: во-первых, этот инструмент малоэффективен; во-вторых, его применение часто приводит к появлению выбоин, в которых скапливается еще больше грязи. Оптимальный вариант – дрель с насадкой нужного диаметра.

Следующий шаг представляет собой нанесение специальной смазки на внутреннюю поверхность отверстия корпуса суппорта. Кроме того, в смазывании нуждается и резиновая прокладка цилиндрической формы, втулка и направляющий болт. И не нужно бояться нанести слишком много, ведь все равно лишняя смазка впоследствии будет вытеснена деталями.

Обязательной смазке, в том числе профилактического характера, подлежит поршень. Для этого вначале демонтируется кольцо прокладки-пыльника с помощью простой плоской отвертки. Далее поршень вжимается, а образовавшаяся полость очищается и заполняется смазкой. Чистить нужно и пыльник, однако целесообразнее его заменить, надеть поршень и зафиксировать кольцом. Благодаря этому поршень менее подвержен коррозии и ходит более плавно, а пыльник не будет затвердевать при возникновении высокой температуры.

Чтобы обеспечить повышенную защиту поверхности суппорта от окисления, ее красят антикоррозионной краской из баллончиков. Однако перед этой процедурой металл тщательно очищается от грязи и ржавчины – в последнем случае понадобится металлическая щетка. Как показывает практика, одного баллончика краски вполне хватает на три прохода для каждого из четырех суппортов.

Если при торможении автомобиля наблюдается скрип, это означает, что некоторые точки суппорта плохо смазаны или же смазка полностью выгорела. Чтобы избежать дискомфорта, при каждой замене колодок следует нанести смазывающий материал на следующие точки – нерабочая поверхность суппорта, два направляющих болта и поршень. И ненужно бояться сделать что-то неправильно: даже автоновичок при минимальном инструктаже вполне способен осуществить профилактические и ремонтные работы в отношении этого механизма.

Замена пальцев и пыльников суппортов

Думаю, что не стоит лишний раз объяснять, что из-за плохой смазки пальцев суппортов могут возникать определенные проблемы, к примеру:

- неравномерный износ тормозных колодок

- тугое перемещение скобы и даже ее приклинивание

- износ пальцев, что приведет к дребезжанию и стукам суппорта

Если заводской смазки в направляющих пальцах достаточно, то ее может хватить вплоть до 100 000 км пробега. Но бывают случаи, когда практически новые машины оказываются без смазки в этих деталях. Именно поэтому лучше проверить все самостоятельно. Также, смазка может «уйти» через порвавшийся пыльник пальца, поэтому за их целостностью необходимо постоянно следить.

Если вы решили заменить направляющие пальцы, а также пыльники суппортов на своей Калине, то для этого небольшого ремонта понадобится следующий инструмент:

- Ключ на 13 и 17 мм

- Отвертка с плоским лезвием

- Смазка для пальцев суппортов

- Очиститель тормозных механизмов (если есть)

Замена направляющих и их смазка

Итак, первым делом необходимо сорвать болты крепления колеса. После чего поднять машину домкратом, и окончательно отвернув болты, снять переднее колесо. Затем при помощи плоской отвертки отгибаем контрящие шайбы болтов суппорта, и откручиваем верхний болт, как это показано на фото ниже.

Выводим тормозной шланг из зацепления в передней стойке, затем при помощи отвертки необходимо немного утопить цилиндр, чтобы потом без проблем откинуть вверх скобу.

И откидываем ее, как уже и говорилось выше.

Теперь у нас есть доступ к верхнему пальцу суппорта. Легким движением руки его можно снять, слегка потянув в сторону, преодолевая усилие пыльника.

Теперь, когда палец извлечен, тщательно промываем его очистителем и пыльник, если он целый. В случае необходимости берем новый палец и пыльник.

Теперь можно наносить новую смазку в небольшом количестве, чтобы ее излишки не попали на активные рабочие поверхности (тормозные колодки и диски). Для данной процедуры я использовал смазку МС1600, которая активно в свое время рекламировалась и в роликах на YouTube и на сторонних сайтах Интернета. Но взял ее не из-за рекламы, а по причине отсутствия более или менее нормальных смазок в магазине на момент покупки.

По заявленным характеристикам рабочий диапазон данной смазки от -50 до 1000 °С. Кстати, не ожидал, что стоимость данного пакетика составляет всего 80 рублей. Думал, что в несколько раз больше. Хотя, и не сказать, что особо-то дешево! Если постоянно заниматься обслуживанием тормозной системы на потоке, то конечно выгоднее купить большой тюбик. Если не ошибаюсь, стоит около 600 рублей за 100 грамм.

Замена передних тормозных колодок своими руками

Передние тормозные колодки на автомобиле VW Polo имеют индикацию стёртости. При определенном уровне износа создается громкий скрип при нажатии на педаль тормоза. В таком случае, необходимо производить замену тормозных колодок. Рекомендуется менять сразу 4 колодки на двух колесах, дабы износ и нагрузка на колеса в момент торможения были одинаковыми. Лучшим вариантом будет одновременно заменить тормозные диски вместе с тормозными колодками. В таком случае водитель полностью оберегает себя от внезапного отказа тормозов.

Ресурс у тормозных колодок 30-50 тыс. км., однако рекомендуется каждый техосмотр осматривать колодки и диски на уровень износа. Замену тормозных колодок можно произвести самому в гаражных условиях, не имея определенного опыта. Перед процедурой замены тормозных колодок, необходимо слить тормозную жидкость в бачке на 3-4 см. (100-200 грамм) дабы при утапливании поршня в рабочий цилиндр тормозов, лишняя жидкость не вытекла.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Инструкция по замене:

- Поддомкратить переднюю часть автомобиля со стороны заменяемых колодок.

- Установить противооткатные башмаки под задние колеса.

- Демонтировать колесо, извлекая болты крепления.

- Вставить отвертку с прямым лезвием в отверстие суппорта, которое находится между тормозным диском и колодкой.

- Развести колодки и утопить поршень в цилиндр тормозного механизма.

- Выкрутить нижний болт крепления суппорта к направляющему пальцу накидным ключом на 12.

- Провернуть суппорт вокруг верхнего направляющего пальца.

- Извлечь внутреннюю и наружную колодки с направляющей.

- Демонтировать направляющую нижнюю пластину, поддев её отверткой.

- Повторить процедуру с верхней направляющей пластиной.

- Прочистить обе пластинки и также очистить посадочные места в направляющей колодок.

- Рекомендуется также менять защитный чехол направляющего пальца. Для этого нужно изъять палец из отверстия направляющей колодок и демонтировать защитный чехол.

- Открутив болт крепления к суппорту, и подвесив его на проводе к пружине задней подвески, открывается доступ к чехлу верхнего пальца, который также рекомендуется заменить.

- Оценить состояние тормозных колодок на износ. При наличии стёртости, сколок или малой ширины – заменить новыми.

- Перед установкой новых колодок необходимо максимально углубить положение поршня внутрь цилиндра.

- Для этого необходимо использовать раздвижные пассатижи. Делать это необходимо аккуратно, не повредив пыльник.

- Перед процедурой замены колодок очистить детали тормозного механизма от грязи и коррозии.

- Сборка производится в порядке, обратном снятию.

- Повторить процедуру со вторым колесом.

- После замены всех 4 тормозных колодок, несколько раз нажать на педаль тормоза для установки микро зазоров между колодками и тормозными дисками.

Нет необходимости посещать сервисные центры, можно самому и без определенного опыта произвести замену тормозных колодок. На замену всех 4 колодок переднего тормозного механизма уходит до 2 часов.

Тормозной суппорт

Если сильно греются тормозные диски после замены колодок, то стоит тщательно обследовать данный элемент. Суппорт может банально клинить. При этом колодка не будет равномерно прилегать к поверхности диска. За счет этого растет коэффициент трения. Также стоит убедиться, что направляющие суппорта хорошо смазаны. Если смазки нет, необходимо обязательно обработать ею каждую направляющую и весь механизм суппорта. В процессе движения на авто со стертыми тормозными колодками поршень системы может выходить из цилиндра выше нормы. Зеркало в месте, где должен находиться поршень, окислится либо повредится. После того как установлены новые колодки, элемент не будет возвращаться в свое обычное положение. Решить данную проблему можно заменой ремкомплекта суппорта. Также рекомендуется посмотреть состояние пыльников. Если в них появились трещины, их следует заменить. Пыль и грязь – одна из причин заклиненного суппорта.

Снятие тормозного шланга

Итак, если вы собрали все необходимые инструменты, то можно приступать:

- Спуститесь в яму. Известно, что тормозная трубка соединяется со шлангом посредством кронштейна, расположенного на кузове. Он удерживает этот шланг в фиксированном положении. Прежде всего, вам потребуется отвернуть штуцер крепления трубки к шлангу. Одновременно с этим, не забывайте придерживать штуцер шланга от прокрутки.

- После откручивания тормозной трубки, вполне возможна кратковременная утечка тормозной жидкости. Возьмите защитный колпачок (пробку, например) и заткните это отверстие.

- Затем вам предстоит вытащить удерживающую скобу. Вытащите из кронштейна шланг.

- В верхней части заднего моста располагается тройник, посредством которого происходит распределение жидкости по колесам. От этого тройника вам также потребуется устранить крепление шланга, чтобы снять его.

После этих манипуляций по извлечению тормозного шланга, можете произвести его ремонт или замену.

Причины возникновения дефектов

- Попадание посторонних предметов в просвет поверхности диска и фрикционных колодок: песок, мелкие камни, грязь, металлическая стружка, осколки стекла и т.д.;

- Нарушение работы тормозных цилиндров;

- Неправильно смонтированные колодки;

- Фрикционные накладки низкого качества;

- Постоянный перегрев и ударные нагрузки на диск;

- Естественная изношенность металла при трении;

- Несвоевременная замена колодок.

Ниже более подробно рассмотрен каждый из пунктов.

Попадание грязи и посторонних предметов

Первый признак — наличие стороннего шума (от мягкого шороха до режущего слух скрежета). Это повод для тщательного осмотра тормозного привода и механизмов. Посторонние предметы следует удалить продувкой сжатым воздухом или при помощи отвертки, поверхности очистить от загрязнений.

В случае с закрытой системой, для осмотра придется снять тормозные барабаны, ведь раннее обнаружение позволит избежать крупных проблем.

Например, отцепившаяся пружинка задних тормозных колодок ВАЗ 21099, попав в просвет между колодками и барабаном, может привести к выработке в них глубокой канавки.

Закисание или неравномерная работа цилиндров

Когда машина долго стояла, или были повреждены защитные пыльники, зачастую возникает закис суппортов или цилиндров. Поршни обрастают толстым слоем окислов и не дают нормально работать механизму.

Для восстановления работоспособности производят следующие действия:

- Очищают детали от ржавчины;

- Заменяют пыльники с уплотнениями.

Однако, это не всегда способствует возобновлению нормальной работы, и тогда приходится менять цилиндры на новые.

Перекос колодок из-за неправильной установки

При техническом обслуживании тормозной системы, необходимо внимательно следить за правильной установкой всех компонентов во время сборки. В противном случае давление фрикционных накладок на барабан или диск не будет равномерным.

В конечном итоге ухудшится работа тормозной системы, детали выйдут из строя и ремонта или замены будет не избежать.

Некачественный материал фрикционных накладок

При покупке нового комплекта колодок, следует внимательно отнестись к его качеству. В составе не должно быть твердых включений. Если смесь содержит стружку металла, следует выбрать другого производителя. Твердый состав накладок повышает результативность торможения, но быстрее изнашивает тормозные диски.

Деформация диска в результате перегрева

Если в результате торможения машину резко уводит в сторону и ощущаются пульсирующие толчки на педали, вероятная причина этого – деформация диска. Это могут быть последствия интенсивного торможения с последующим резким охлаждением.

Чем больше деформирован тормозной диск, тем меньше вероятность его исправить.

Естественный износ металла от трения

Работа тормозов основана на трении, и так или иначе, это со временем приводит к износу металла и образованию выступающей кромки, которая мешает работе тормозов. Для удаления фаски (буртика) требуется проточка.

Несвоевременная замена колодок

Колодки – расходный материал. Мягкий, фрикционный материал колодок нанесен на металлическую основу. После износа материала, при торможении, на диск будет воздействовать металлическая пластина, что в разы повысит скорость стачивания.

Производители оснащают колодки датчиками, сигнализирующими о крайней степени износа. На старых моделях автомобилей это скобы-пискуны, на новых – электронные датчики.

Если гремят тормоза

В тормозах данного типа имеются прижимные пружины или плавающие скобы.

Они отвечают за фиксацию колодок к корпусу суппорта. Причиной их поломки служит усталость металла или его плохое качество. В результате чего они теряют упругость и перестают прижимать колодки к корпусу. Из-за этого колодки гремят при малейших проездах неровностей и могут неравномерно соприкасаться с диском, что приведет к появлению на нем буртика или борозд. Также в этом случае могут греметь сами скобы.

Что нужно сделать, когда гремят прижимные скобы тормозов или колодки? Если нет возможности их заменить, то стоит попробовать их своими руками разжать плоскогубцами для предания им большей жесткости. Для этого их нужно вытащить из посадочных мест, разжать и вставить их на место, после чего они перестанут на некоторое время греметь.