Принцип функционирования

Воздушную часть и топливную систему дизеля до ТНВД — рассматривать особо нечего. Поэтому более подробно коснемся только участка «насос высокого давления – форсунка».

Форсунка в механической системе работает за счет давления топлива. В ней задается порог открытия, при превышении которого топливо начинает впрыскиваться. И чем выше будет это давление, тем больше топлива подастся в цилиндр (оно будет впрыскиваться, пока давление не упадет ниже установленного порога).

На поршне плунжерной пары насоса имеются специальные проточки, благодаря которым за счет проворота относительно них гильзы удается регулировать количество топлива, подвергающегося сжатию.

Участок «ТНВД-форсунка» полностью заполнена топливом (наличие воздуха не допускается), но давления его недостаточно, чтобы открыть форсунку. Плунжерная же пара при срабатывании сначала сжимает порцию топлива, а затем выталкивает его в магистраль. В результате в указанном участке резко повышается давление, что и обеспечивает открытие форсунки и попадание топлива в цилиндр.

Количество подаваемого в цилиндры топлива регулируется изменением положения гильзы плунжерной пары. Проворачивая ее в нужную сторону, можно дозировать количество топлива, которое будет сжиматься в насосе перед попаданием в магистраль.

Конечно, современные дизельные системы питания конструктивно более совершенны, но принцип их работы неизменен. Поэтому все доработки, в основном, касаются повышения точности и количества дозировки.

Принцип работы инжектора

Работает инжекторная система питания так: при повороте ключа зажигания в работу включается бензонасос, заполняя всю топливную составляющую бензином. При включении стартера, в цилиндры начинает засасываться воздух.

Электронная же составляющая посредством датчиков собирает информацию о требуемых ей параметрах силовой установки и на их основе проводит расчеты длительности времени открытия форсунок. После чего она подает электрический импульс на форсунки и те впрыскивают нужное количество бензина в проходящий по коллектору поток воздуха, после чего происходит их смешивание и подача в цилиндры. Это упрощенное описание принципа работы бензиновой топливной системы, в действительности все выглядит несколько сложнее.

Варианты системы питания

Основными видами горючего для ДВС являются бензин и дизельное топливо («солярка»). Газ (метан) так же относится к видам современного топлива, но, несмотря на широкую применяемость, пока не получил актуальности.

Вид топлива является одним из критериев классификации систем питания ДВС.

В этой связи выделяют силовые агрегаты:

- бензиновые;

- дизельные;

- основанные на газообразном топливе.

Но наиболее признанной среди специалистов является типология систем питания двигателя по способу подачи топлива и приготовления топливно-воздушной смеси. Следуя данному принципу классификации, различаются, во-первых, система питания карбюраторного двигателя, во-вторых, система питания с впрыском топлива (или инжекторного двигателя).

Карбюратор

Карбюраторная система основана на действии технически сложного устройства – карбюратора. Карбюратор – это прибор, осуществляющий приготовление смеси топлива и воздуха в необходимых пропорциях. Несмотря на разнообразие видов, в автомобильной практике наибольшее применение получил поплавковый всасывающий карбюратор, принципиальная схема которого включает:

- поплавковую камеру и поплавок;

- распылитель, диффузор и смесительную камеру;

- воздушную и дроссельную заслонки;

- топливные и воздушные каналы с соответствующими жиклерами.

Подготовка топливно-воздушной смеси в карбюраторе осуществляется по пассивной схеме. Движение поршня в такте впуска (первом такте) создает в цилиндре разряженное пространство, в которое и устремляется воздух, проходя через воздушный фильтр и сквозь карбюратор. Именно здесь и происходит формирование горючей смеси: в смесительной камере, в диффузоре топливо, вырывающееся из распылителя, дробится воздушным потоком и смешивается с ним. Наконец, через впускной коллектор и впускные клапаны горючая смесь подается в конкретный цилиндр двигателя, где в необходимый момент и воспламеняется искрой от свечи зажигания.

топливно-воздушной смеси

Впрыск топлива

Эпоха карбюратора сменяется эпохой инжекторного двигателя, система питания которого основана на впрыске топлива. Ее основными элементами являются: электрический топливный насос (расположенный, как правило, в топливном баке), форсунки (или форсунка), блок управления ДВС (так называемые «мозги»).

Принцип работы указанной системы питания сводится к распылению топлива через форсунки под давлением, создаваемым топливным насосом. Качество смеси варьируется в зависимости от режима работы двигателя и контролируется блоком управления.

Важным компонентом такой системы является форсунка. Типология инжекторных двигателей основывается именно на количестве используемых форсунок и места их расположения.

- с распределенным впрыском;

- с центральным впрыском.

Система распределенного впрыска предполагает использование форсунок по количеству цилиндров двигателя, где каждый цилиндр обслуживает собственная форсунка, участвующая в подготовке горючей смеси. Система центрального впрыска располагает только одной форсункой на все цилиндры, расположенной в коллекторе.

Особенности дизельного двигателя

Как бы особняком стоит принцип действия, на котором основывается система питания дизельного двигателя. Здесь топливо впрыскивается непосредственно в цилиндры в распыленном виде, где и происходит процесс смесеобразования (смешивания с воздухом) с последующим воспламенением от сжатия горючей смеси поршнем.

В зависимости от способа впрыска топлива, дизельный силовой агрегат представлен тремя основными вариантами:

- с непосредственным впрыском;

- с вихрекамерным впрыском;

- с предкамерным впрыском.

Вихрекамерный и предкамерный варианты предполагают впрыск топлива в специальную предварительную камеру цилиндра, где оно частично воспламеняется, а затем перемещается в основную камеру или собственно цилиндр. Здесь горючее, смешиваясь с воздухом, окончательно сгорает. Непосредственный же впрыск предполагает доставку топлива сразу же в камеру сгорания с последующим его смешиванием с воздухом и т.д.

Однако холодный двигатель не сможет обеспечить должный уровень температуры, требуемый для воспламенения смеси. И использованием свечей накаливания позволит осуществить необходимый подогрев камер сгорания.

Преимущества и недостатки системы распределенной подачи ТС

Подобный тип системы топливной подачи имеет некоторые преимущества и недостатки. Наиболее значимые из них мы отдельно выделим.

- долговечность и надежность;

- высокая экономичность использования топлива;

- низкая токсичность отработанных газов бензиновых ДВС;

- низкая вероятность появления сбоев в работе системы в условиях экстремального вождения (например, при преодолении крутых спусков и подъемов, при езде в дождь или гололед).

- сложная и дорогостоящая конструкция, оснащенная чувствительной системой электронного управления;

- высокая стоимость ремонта и замены основных электронных элементов системы;

- особенность конструкции требует проведения ремонтных и профилактических работ только высококвалифицированными специалистами.

Преимущества установки подкачивающего насоса на дизель

Если вернуться к основной теме, подкачивающий насос на дизель во многих случаях является электрическим. Такой насос становится важным элементом в системе питания, так как позволяет не только быстро и эффективно подать дизтопливо к ТНВД, но и пропустить солярку через фильтры.

Также наличие подкачивающего насоса позволяет добиться стабильной работы дизельного двигателя во всех режимах и на любых оборотах, то есть исключается нехватка топлива под нагрузками. Еще отметим, что многие владельцы дизельных авто, которые штатно не имеют дополнительного насоса, принимают решение установить его самостоятельно.

Данная необходимость может быть продиктована разными причинами, начиная с незначительного завоздушивания системы питания после стоянки и заканчивая стремлением облегчить пуск дизельного двигателя. Насос можно поставить как в топливный бак, так и интегрировать на определенных участках топливных магистралей подачи дизтоплива уже после бака.

Как правило, после установки владельцы отмечают, что дизель легче заводится (нужно сделать меньшее количество оборотов стартером). Также отмечается более стабильная работа ДВС на разных режимах (переходные режимы, ХХ, работа под нагрузкой). В некоторых случаях возможен и прирост мощности, так как горючее стабильно подается к ТНВД даже на высоких оборотах.

Система питания турбодизеля

Система турбонаддува активно применяется для эффективного повышения мощности как бензинового, так и дизельного двигателя без увеличения рабочего объема камеры сгорания в конструкции силового агрегата. Топливоподводящая система в турбированных ДВС остается практически без изменений, зато схема и способ подачи воздуха в турбомоторах существенно меняется по сравнению с атмосферными агрегатами.

Наддув в дизельном двигателе реализован путем использования турбокомпрессора. Турбина в дизельном моторе использует энергию отработавших газов. Воздух в турбокомпрессоре сжимается, далее охлаждается и нагнетается в камеру сгорания дизельного ДВС под давлением на отметке от 0,15 до 0,2 МПа.

Величина давления позволяет разделить системы турбонаддува на:

- решения с низким наддувом, когда давление не превышает 0,15 МПа;

- турбокомпрессор среднего наддува означает, что давление нагнетаемого в цилиндры воздуха соответствует показателю 0,2 МПа;

- высокий наддув подразумевает давление свыше 0,2 МПа;

Основной задачей системы турбонаддува является подача порции воздуха в цилиндры мотора на дизеле или бензине под давлением. Дизельный агрегат с системой турбонаддува называется турбодизельным двигателем.

Использование турбокомпрессора для ДВС улучшает наполнение цилиндров двигателя воздухом. Автоматически происходит повышение эффективности сгорания порции впрыскиваемого топлива. Турбонаддув позволяет увеличить мощность силового агрегата на 30% и более.

Негативными последствиями в результате использования турбонаддува, особенно с высокими показателями давления нагнетаемого воздуха, является увеличение общей температуры в камере сгорания в результате интенсивного горения топлива, а также значительно возрастающие механические нагрузки на детали кривошипно-шатунного механизма (КШМ) и газораспределительного механизма (ГРМ) по сравнению с атмосферными силовыми установками.

Топливоподкачивающие (топливоподающие) насосы

Топливоподкачивающий (топливоподающий) насос (2) должен быть установлен на автомобилях с недостаточной разницей по высоте между топливным баком (1) и ТНВД (4) или когда топливопроводы слишком длинные. Обычно топливоподкачивающий насос укреплен с помощью фланца непосредственно на ТНВД. В зависимости от условий работы и от параметров конкретного двигателя необходимы разные конфигурации топливопроводов.

Если топливный бак расположен в непосредственной близости от двигателя, то тепло, рассеиваемое двигателем, может привести к образованию пузырьков пара внутри топливопроводов. Для предотвращения этого топливная магистраль ТНВД постоянно омывается топливом так, что насос охлаждается. С такой конфигурацией топливопроводов избыточное топливо возвращается в топливный бак через клапан перетока (6) и возвратный топливопровод.

Если, кроме этого, температура под капотом очень высокая, то возможна конфигурация топливопроводов, показанная на рисунке ниже.

При этом топливный фильтр (3) оснащен ограничителем перетока (6), через который при работе некоторая часть топлива возвращается в бак и забирает с собой газы и пузырьки пара. Пузырьки газа, которые образуются в топливной магистрали ТНВД, возвращаются в топливный бак с избыточным топливом, выходящим из ТНВД (4) через клапан перетока и возвратный топливопровод. Топливо забирается из топливного бака топливоподкачивающим насосом (2) и под давлением подается через топливный фильтр (3) в топливную магистраль ТНВД. В большинстве случаев используются механические поршневые насосы, которые устанавливаются на ТНВД или реже на двигателе. Кулачок на кулачковом валу ТНВД или распределительном валу двигателя приводит в движение поршень топливоподкачивающего насоса через подпружиненный роликовый толкатель.

В дополнение к топливоподающим насосам, которые рассматриваются в настоящей книге, существуют еще электрические топливоподкачивающие насосы, а также модели для работы на различных типах топлива. Выбор правильного топливоподкачивающего насоса определяется следующими критериями:

- тип ТНВД;

- требуемая интенсивность подачи (поступления) топлива от

- топливоподкачивающего насоса;

- конфигурация топливопроводов;

- требуемое пространство в моторном отсеке.

В зависимости от количества топлива, требующегося двигателю, могут быть использованы топливоподкачивающие насосы однократного или двукратного действия.

Топливный фильтр

Срок службы системы впрыска дизельного топлива в большой степени определяется качеством топливного фильтра и регулярностью обслуживания. Элементы, создающие давление в плунжерной паре и в форсунке, изготовлены с точностью до нескольких тысячных долей миллиметра и точно подбираются друг к другу. Это означает, что их правильная работа нарушается, если топливо, поступающее к ним, содержит загрязнения с близкими к указанному значению размерами. Другими словами, если топливо недостаточно фильтруется, то детали системы впрыска повреждаются и изнашиваются быстрее обычного. Другими отрицательными результатами являются следующие:

- неэффективное сгорание;

- высокий расход топлива;

- затрудненный запуск;

- неустойчивый режим холостого хода;

- уменьшение мощности двигателя.

Для безопасной работы системы впрыска топлива и, соответственно, дизельного двигателя необходимо, чтобы топливо было качественно отфильтровано. Для этой цели требуются специальные фильтры, которые разработаны в соответствии со специфическими требованиями рядных ТНВД.

Фильтрующий элемент является спиральным V-образным бумажным элементом с размером 8 мкм. В дополнение к одноступенчатым фильтрам, многоступенчатые фильтры (с высокой эффективностью фильтрации) и параллельные фильтры (большая активная фильтрующая поверхность) также используются в специальных случаях. Фильтры крепятся, используя различные крышки фильтров (с прямым фланцем или угловым фланцем) и существует несколько различных возможностей для соединения

Так как загрязнения, удаленные фильтром, остаются в нем, то очень важно соблюдать интервалы по времени между заменами фильтра (или определенный пробег автомобиля). Даже при наиболее тяжелых условиях эксплуатации и обслуживания довольно просто заменить топливный фильтр (или фильтрующий элемент), что уменьшит вероятность выхода из строя системы впрыска топлива из-за некачественной фильтрации

Для безотказной работы двигателя зимой может быть установлен электрический нагреватель в корпусе фильтра.

Топливоподающая аппаратура

Топливоподающая аппаратура должна обеспечивать эффективное протекание рабочего процесса в цилиндре и получение характеристик, отвечающих условиям работы дизеля на автомобиле.

Работа топливоподающей аппаратуры также влияет на пусковые качества дизеля. На пусковых оборотах качество распыла ухудшается, что снижает надежность запуска.

|

Характеристики впрыска различных тпнов. |

Следовательно, использование топливоподающей аппаратуры с такой характеристикой впрыска на дизеле нецелесообразно.

Несмотря на сходство топливоподающей аппаратуры, рода топлива и способа смесеобразования дизелей и калоризаторных двигателей, последние по условиям протекания процесса сгорания ( сгорание при постоянном объеме) подобны карбюраторным двигателям с воспламенением от электрической искры.

Изложенные методы исследования топливоподающей аппаратуры и теплонапряженности быстроходных дизелей с применением современных электронных вычислительных машин могут быть использованы ди-зелестроительными заводами как эффективное средство повышения надежности и срока службы дизелей.

Разработана конструкция н изготовлена топливоподающая аппаратура с гидравлическим приводом и стенд для ее исследования.

|

Зависимость вязкости дизельных топлив от температуры. |

Для обеспечения нормальной работы топливоподающей аппаратуры дизелей при низких температурах необходимо специально подбирать топливо с низкой температурой застывания.

Приведенная масса регулятора и органов топливоподающей аппаратуры двигателя1 определяется из условия равенства кинетической энергии некоторой фиктивной массы у -, заменяющей муфту и участвующей в ее движении, сумме кинетических энергий масс муфты, деталей регулятора, топливного насоса 2 и соединительных элементов, связанных в своем движении с относительным движением муфты.

Приведенная масса регулятора и органов топливоподающей аппаратуры двигателя определяется из условия равенства кинетической энергии некоторой фиктивной массы ц, заменяющей муфту и участвующей в ее движении, сумме кинетических энергий масс муфты, деталей регулятора, топливного насоса2 и соединительных элементов, связанных в своем движении с относительным движением муфты.

|

Продольный разрез дизеля. |

Конструкция многих деталей кривошипно-шатунного механизма, топливоподающей аппаратуры, системы смазки и охлаждения достаточно характерна для дизелей автотракторного типа.

При работе на спиртах также необходима адаптация топливоподающей аппаратуры и двигателя в целом к этому виду топлива. При работе на спиртах наблюдается большой износ прецизионных деталей топливной аппаратуры: плунжеров, втулок и нагнетательных клапанов насосных секций, игл форсунок. Для предотвращения падения мощности двигателя из-за меньшей весовой подачи спирта, вызванной, в основном, его меньшей плотностью и пониженной теплотворной способностью, требуется увеличение количества подаваемого топлива: метанола — примерно в 2 3 раза, этанола — в 1 7 раза, т.е. корректирование топливоподачи.

В разделе емесеобр-азования иллюстрируется влияние технического состояния топливоподающей аппаратуры на эффек; тивные показатели работы двигателя, подводится теоретическая база для повышения этих показателей.

Шестеренные насосы

Шестеренные насосы широко применяют в системах подкачки дизелей различного назначения. Принцип действия и устройства их просты. Насос состоит из ведомой и ведущей шестерен, размещенных в корпусе. При вращении ведущей шестерни, связанной с приводом насоса, находящееся между зубьями топливо переносится из приемной полости в полость нагнетания.

В результате такого переноса в приемной полости создается пониженное давление, а в линии подач — повышенное.

Чтобы уменьшить габаритные размеры шестеренного насоса, зацепление между зубьями иногда выполняют внутренним. Ведущая шестерня 2, находящаяся в корпусе 1 насоса, входит в зацепление с звездочкой 3, сидящей на оси 5. Между звездочкой и зубьями ведущей шестерни имеется серповидный выступ крышки 4. Наружная поверхность этого выступа концентрична расточке фланца, а внутренняя — звездочке. Поэтому из всасывающей в нагнетательную полость подается топливо, находящееся как между зубьями звездочки, так и между зубьями ведущей шестерни. Шестеренные насосы обеспечивают достаточную равномерность подачи и результате большой частоты перекачек небольших объемов топлива, надежны в работе. Однако они не могут создавать разрежение на всасывании, необходимое для забора топлива из низко расположенных баков.

Топливный бак с подачей топлива самотеком

Обычно топливные баки с подачей топлива самотеком (работа без топливоподкачивающего насоса) используются на сельскохозяйственных тракторах и небольших дизельных двигателях. При этом методе топливо проходит через фильтр только под действие силы тяжести. Если между топливным баком и топливным фильтром или ТНВД очень малая разница по высоте, то рекомендуется использовать топливопроводы большего диаметра, чтобы было гарантировано достаточное поступление топлива. В случае подачи топлива самотеком следует установить кран отсечки на топливопроводе между топливным баком и топливным фильтром, чтобы поступление топлива могло быть перекрыто при ремонте или техническом обслуживании, что делает ненужным слив топлива из бака.

Подкачивающий насос дизельного двигателя для ТНВД

Итак, топливный насос низкого давления (ТННД) нужен для того, чтобы под небольшим давлением пропустить дизельное топливо через фильтры и затем подать горючее в ТНВД. При этом выделяют два режима работы устройства. Первый режим является так называемым подготовительным, тогда как второй режим рабочий.

Что касается подготовительного режима, в этот момент поршень в насосе движется вверх, параллельно отмечается воздействие эксцентрика, который сжимает пружину. В результате топливо начинает двигаться в камерах, а также проходит между фильтрами. Рабочий режим ТННД представляет собой обратное движение поршня (поршень движется виз).

Стоит отметить, что насос низкого давления перекачивает немного больше топлива, чем необходимо двигателю для ровной работы. Такая подкачка «с запасом» позволяет поддерживать оптимальное давление в системе питания, избегая повышения нагрузок.

Инжектор и его устройство

Суть функционирования инжектора лежит в том, что топливо принудительно впрыскивается в проходящий поток воздуха. При этом подача бензина осуществляется под давлением, что обеспечивает его распыление, тем самым улучшается его смешивание с воздухом.

Если рассмотреть любую топливную систему, то состоит она из двух основных составляющих – первая обеспечивает поступление воздуха, вторая – топлива.

Воздушная часть, по сути, идентична на всех моторах, в том числе и инжекторном. Представляет она собой объемный канал, на конце которого установлен фильтр, очищающий воздух от примесей. Этот канал соединен с впускным коллектором, а тот в свою очередь ведет к впускным клапанам системы ГРМ.

Всасывание воздуха осуществляется самим двигателем. При движении поршня (на такте впуска) над ним образуется разряжение. При этом открывается впускной клапан, и это движение сопровождается втягиванием воздуха в цилиндр. В общем, все достаточно просто.

А вот устройство и функционирование топливной части значительно сложнее. Состоит она из ряда элементов, каждый из которых выполняет свои функции.

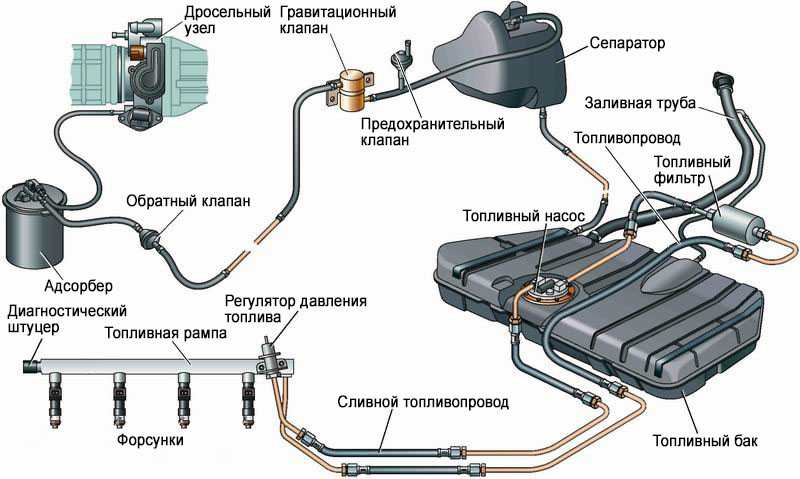

Топливная система состоит из:

- бак с системой вентиляции;

- электрический бензонасос;

- фильтр тонкой очистки;

- регулятор давления;

- трубопроводы (подачи, обратного слива);

- топливная рампа;

- форсунки.

Топливная система инжектора

Бак является вместилищем бензина, откуда он поступает далее в систему. В инжекторной системе бензонасос располагается непосредственно в баке, и в задачу его входит закачка бензина под давлением в остальные составляющие части.

Бензин из насоса сначала попадает в подающую магистраль, ведущую к фильтру. Проходя очистной элемент, из топлива удаляются мелкие примеси. Из фильтра бензин по той же магистрали подается на регулятор, поскольку давление в системе должно держаться в строго заданных параметрах. Выравнивание давления происходит очень просто – лишняя часть топлива по сливной магистрали возвращается в бак.

После регулятора бензин подается на топливную рампу, которая распределяет его по форсункам. По сути, рампа является соединительной трубкой. В задачу же форсунок входит впрыск топлива в проходящий поток воздуха.

Существует несколько видов топливной системы инжектора, отличающиеся по некоторым конструктивным решениям. Так, первые инжекторы были моновпрысковыми, то есть у них использовалась только одна форсунка, установленная во впускной коллектор. В такой конструкции рампа отсутствовала, как таковая.

Сейчас же используются инжекторы с многоточечным впрыском (распределенным), где на каждый цилиндр предусмотрена своя форсунка, и здесь рампа уже используется. При этом форсунки все также устанавливаются во впускной коллектор, только каждая в свой канал.

Самым современным является инжектор с прямым впрыском. Это тоже система распределенного впрыска, у нее подача бензина осуществляется напрямую в цилиндр.

Также устройство топливной системы инжектора имеет еще одну составляющую часть – электронную, которая включает в себя блок управления и ряд датчиков. В задачу ее входит контроль режима работы силового агрегата и определения количества подаваемого топлива. Именно эта составляющая регулирует работу форсунок.

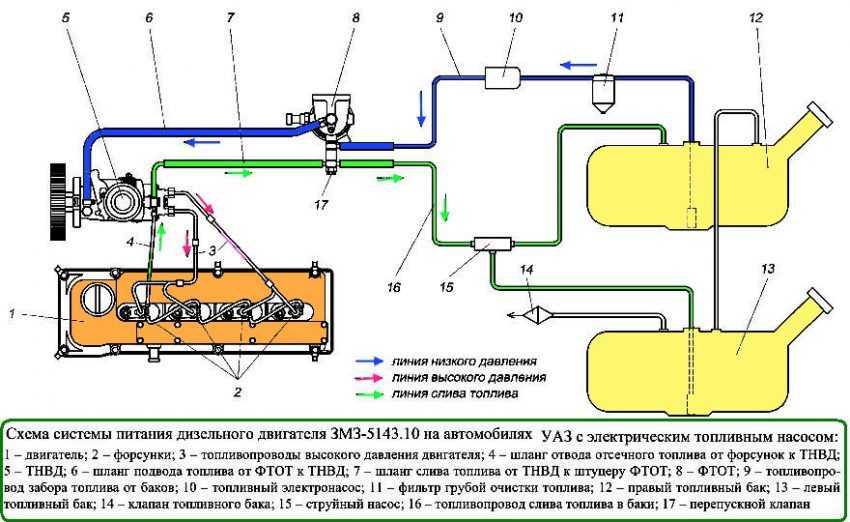

Схема устройства системы питания дизельного ДВС

Система питания дизельного двигателя состоит из следующих базовых элементов:

- топливный бак;

- фильтры грубой очистки дизтоплива;

- фильтры тонкой очистки топлива;

- топливоподкачивающий насос;

- топливный насос высокого давления (ТНВД);

- инжекторные форсунки;

- трубопровод низкого давления;

- магистраль высокого давления;

- воздушный фильтр;

Дополнительными элементами частично становится электронасосы, выпуск отработанных газов, сажевые фильтры, глушители и т.д. Систему питания дизельных ДВС принято делит на две группы топливной аппаратуры:

- дизельная аппаратура для повода топлива (топливоподводящая);

- дизельная аппаратура для подвода воздуха (воздухоподводящая);

Топливоподводящая аппаратура может иметь различное устройство, но сегодня наиболее распространена система разделенного типа. В такой системе топливный насос высокого давления (ТНВД) и форсунки реализованы в виде отдельных устройств. Топливо подается в дизельный двигатель по магистралям высокого и низкого давления.

Дизельное топливо хранится, фильтруется и подается к ТНВД под невысоким давлением посредством магистрали низкого давления. В магистрали высокого давления ТНВД поднимает давление в системе для осуществления подачи и впрыска строго определенного количества топлива в рабочую камеру сгорания дизельного двигателя в заданный момент.

В системе питания дизеля присутствуют сразу два насоса:

- топливоподкачивающий насос;

- топливный насос высокого давления;

Топливоподкачивающий насос обеспечивает подачу топлива из топливного бака, прокачивает горючее через фильтр грубой и тонкой очистки. Давление, которое создает топливоподкачивающий насос, позволяет осуществить подачу топлива по топливопроводу низкого давления к топливному насосу высокого давления.

ТНВД реализует подачу топлива к форсункам под высоким давлением. Подача происходит в соответствии с порядком работы цилиндров дизельного мотора. Топливный насос высокого давления имеет определенное количество одинаковых секций. Каждая из таких секций ТНВД соответствует определенному цилиндру дизельного двигателя.

Существует также система питания дизельных двигателей неразделенного типа и применяется на дизельных двухтактных двигателях. В такой системе топливный насос высокого давления и форсунка объединены в одном устройстве под названием насос-форсунка.

Данные моторы работают жестко и шумно, имеют небольшой срок службы. В конструкции их системы питания отсутствуют топливопроводы магистрали высокого давления. Указанный тип ДВС не имеет большого распространения.

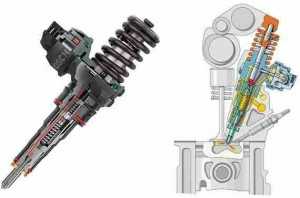

Вернемся к массовой конструкции дизельного мотора. Дизельные форсунки располагаются в головке блока цилиндров (ГБЦ) дизельного двигателя. Основной их задачей становится точное распыление горючего в камере сгорания двигателя. Топливоподкачивающий насос подает к ТНВД большое количество топлива. Получившиеся избытки горючего и проникающий в систему топливоподачи воздух возвращаются в топливный бак по специальным трубопроводам, которые называются дренажными.

Инжекторные дизельные форсунки бывают двух видов:

- дизельная форсунка закрытого типа;

- дизельная форсунка открытого типа;

Четырехтактные дизельные моторы преимущественно получают форсунки закрытого типа. В таких устройствах сопла форсунки, которые представляют собой отверстие, закрываются особой запорной иглой.

Получается, что внутренняя полость, расположенная внутри корпуса распылителей форсунок, сообщается с камерой сгорания только во время открытия форсунки и в момент впрыска дизельного топлива.

Ключевым элементом в конструкции форсунки выступает распылитель. Распылитель получает от одного до целой группы сопловых отверстий. Именно эти отверстия и образуют факел топлива в момент впрыска. От их количества и расположения зависит форма факела, а также пропускная способность форсунки.