Основные виды азотирования [ править | править код ]

Азотирование в соляных ваннах

Погружение и выдержка деталей в растворе расплавленных солей при температуре 530—650 градусов Цельсия (не затрагивает структурное изменение материала).

Получаемая структура поверхности имеет :

- Толщина слоя : 0,01-0,5 мм;

- Поверхностная твердость — 400—1200 HV

- Снижение коэффициента трения в 1,5—5 раз;

- Хрупкость слоя — отсутствует;

- Повышение задиростойкости, включая нержавеющие стали;

- Повышение усталостной прочности в 1,5—2 раза;

- Коробление и поводки длинномерных деталей — практически отсутствуют.

- Коррозийная стойкость может достигать 800 часов в солевом тумане.

По сравнению с другими технологиями (газовым и плазменным азотированием), азотирование в соляных ваннах имеет меньшую глубину азотируемого слоя, но имеет лучшее показатели по коррозийной стойкости и шероховатости поверхности. Основным преимуществом является возможность быстро достичь необходимых характеристик, тем самым снижая время и стоимость обработки.

Газовое азотирование

Насыщение поверхности металла производится при температурах от 400 °C (для некоторых сталей) до 1200 °C (аустенитные стали и тугоплавкие металлы). Средой для насыщения является диссоциированный аммиак. Для управления структурой и механическими свойствами слоя при газовом азотировании сталей применяют:

- двух-, трёхступенчатые температурные режимы насыщения

- разбавление диссоциированного аммиака:

- воздухом

- реже водородом

Контрольными параметрами процесса являются:

- степень диссоциации аммиака

- расход аммиака

- температура

- расходы дополнительных технологических газов (если применяются).

Каталитическое газовое азотирование

Это последняя модификация технологии газового азотирования. Средой для насыщения является аммиак, диссоциированный при температуре 400—600 градусов Цельсия на катализаторе в рабочем пространстве печи. Для управления структурой и механическими свойствами слоя при каталитическом газовом азотировании сталей применяют изменение потенциала насыщения. В целом применяются более низкие температуры, чем при газовом азотировании.

Ионно-плазменное азотирование

Технология насыщения металлических изделий в азотсодержащем вакууме (примерно 0,01 атм.), в котором возбуждается тлеющий электрический разряд. Анодом служат стенки камеры нагрева, а катодом — обрабатываемые изделия. Для управления структурой слоя и механическими свойствами слоя применяют (в разные стадии процесса):

- изменение плотности тока

- изменение расхода азота

- изменение степени разрежения

- добавки к азоту особо чистых технологических газов:

- водорода

- аргона

- метана

Использование анодного эффекта для диффузионного насыщения обрабатываемой поверхности азотом в многокомпонентных растворах электролитов, один из видов скоростной электрохимико-термической обработки (анодный электролитный нагрев) малогабаритных изделий. Анод-деталь при наложении постоянного напряжения в диапазоне от 150 до 300 В разогревается до температур 450—1050 °C. Достижение таких температур обеспечивает сплошная и устойчивая парогазовая оболочка, отделяющая анод от электролита. Для обеспечения азотирования в электролит, кроме электропроводящего компонента, вводят вещества-доноры, обычно нитраты.

Типы рабочих сред

Для выполнения азотирования могут использоваться различные типы рабочих сред. Наиболее распространенной из них является газовая среда, состоящая на 50% из аммиака и на 50% из пропана или из аммиака и эндогаза, взятых в таких же пропорциях. Процесс азотирования в такой среде выполняется при температуре 570°. При этом изделие подвергается воздействию газовой среды на протяжении 3 часов. Азотированный слой, создаваемый при использовании такой рабочей среды, имеет небольшую толщину, но высокую прочность и износостойкость.

Большое распространение в последнее время получает метод ионно-плазменного азотирования, выполняемого в азотосодержащей разряженной среде.

Ионно-плазменное азотирования – взгляд «изнутри»

Отличительной особенностью ионно-плазменного азотирования, которое также называют обработкой при тлеющем разряде, является то, что обрабатываемую деталь и муфель подключают к источнику электрического тока, при этом изделие выступает в качестве отрицательно заряженного электрода, а муфель – в роли положительно заряженного. В результате между деталью и муфелем формируется поток ионов – своего рода плазма, состоящая из N2 или NH3, за счет которой происходят и нагрев обрабатываемой поверхности, и ее насыщение необходимым количеством азота.

. . . Азотирование

— это термохимическое упрочение поверхности стальных и чугунных деталей, при которой насыщают азотом. Поверхностный слой изделия, насыщенный азотом, имеет в своём составе растворённые нитриды и получает крайне высокую микротвёрдость, значительную устойчивость к коррозии и улучшенные триботехнические свойства (уменьшение коэффициента трения). По уровню получаемой микротвёрдости азотирование превосходит цементацию и нитроцементацию. Так же — детали подвергнутые азотированию держат свою повышенную прочность при нагреве до температуры 550–600°С. Для сравнения- после цементации твердость поверхностного слоя может начать ухудшаться при нагреве детали уже свыше 225°С. В итоге можно четко констатировать — что прочностные характеристики поверхностного слоя стали после азотирования в 1,5–2 раза выше, чем после закалки или цементации. Именно поэтому уже более 60 лет такие ответственные и подвергаемые жесткому нагреву детали ДВС как впускные и выпускные тарельчатые клапана обязательно подвергают азотированию.

Другой важной чертой процесса азотирования стали является то, что при этом процессе детали нагревают лишь до 500-550°С. Такой достаточно щадящий процесс термического воздействия приводит к тому, что в даталях практически не возникает термических напряжений и последующих деформаций. Именно поэтому азотированию можно подвергать детали уже изготовленные «точно в размер». В отличие от азотирования, процессы цементирования или закалки предполагают нагрев до 850-950 °С, что приводит к серьезным последующим поводкам деталей (изменению их геометрии за счет появления внутренних напряжений) и необходимости далее шлифовать такие изделия. А шлифовать термоупроченные детали с высокой поверхностной твердостью- дело очень трудоемкое и дорогое….

Особенно такой щадящий режим термовоздействия на азотируемые детали характерен для передовой методики ионно-плазменного азотирования, где нагрев идет более щадящий, чем при азотировании в газовой среде аммиака.

Поверхностная твердость обработанных сталей типа 38Х2МЮА достигает величины в 63-65 HRC (твердость по Роквеллу), стали 40Х- до 50-52 HRC .

Глубина возникающего поверхностного термоупроченного слоя составляет от 0,2 до 0,6 мм в зависимости от типа стали.

Детали после процесса азотирования. Цвет изменился- нитриды железа обладают специфическим цветом.

КАКИЕ ДЕТАЛИ ПОДВЕРГАЮТ АЗОТИРОВАНИЮ?

. . . Азотированию подвергают прежде всего такие детали различных машин и механизмов, которые подвергаются повышенному износу за счет усиленного трения в условиях значительных температур.

ШНЕКОВЫЕ ПАРЫ:

… Например — шнеки и филеры (пилотезы) шнековых прессов для выдавливания с дальнейшим формованием пластиковых изделий, либо шнеков при производстве евродров из опилок-цепы, либо шнековых прессов для отжима растительного масла, и прочих похожих шнековых прессов. Например — большая технологическая проблема шнеков для формовки и прессования евродров из цепы и опила — это очень быстрый износ формующей пары «оконечник шнека- фильера». Особенно- если формовке подвергается щепа с лесосеки, загрязненная песком, глиной и почвой, то поверхности формующей пары дешевых шнековых прессов изнашиваются за 4-6 дней, а «фирменных» прессов держатся не более месяца… После этого шнек практически уже не может выдавать продукт нормального качества и нужной геометрии…

Особенности технологии

Чтобы насытить стальную поверхность азотом, используется муфель, изготовленный из железа. В нём размещается заготовка. Печь, в которой расположен муфель, разогревается до 600 градусов. В процессе нагревания муфель заполняется аммиаком и другими газами. При попадании в камеру аммиак разлагается. При этом выделяется азот, который насыщает поверхностные слои материала.

Какие факторы влияют на азотирование

Характеристики изделия зависят от условий, в которых проводится процесс насыщения азотом стальных заготовок. На азотирование влияют некоторые факторы:

- температурный режим, поддерживаемый при проведении обработки;

- уровень давления, при котором муфель наполняется газом;

- длительность проведения процедуры.

Чтобы ускорить процесс насыщения стальной поверхности азотом, применяется двухэтапная технология. На первой этапе заготовка нагревается до 525 градусов. Во время второго этапа детали разогревается до 600 градусов.

Варианты сред для обработки

Чтобы провести азотирование, применяются разнообразные газовые среды. Самой популярной считается смесь из 50% пропана и 50% аммиака. Металлическая поверхность нагревается до 570 градусов. Длительность процесса — около 3-х часов.

Иногда азотирование проводится в жидких средах. Сплав из цианистых солей нагревается до 570 градусов. В него на 3 часа опускается заготовка.

Технология процесса азотирования

Во многом процесс азотирования стали превосходит другие методы, предусматривающие изменение химического состава металла. Технология азотирования деталей из стали обладает следующими особенностями:

- В большинстве случаев процедура проводится при температуре около 600 градусов Цельсия. Деталь помещается в герметичную муфельную печь из железа, которая помещается в печи.

- Рассматривая режимы азотирования, следует учитывать температуру и время выдержки. Для разных сталей эти показатели будут существенно отличаться. Также выбор зависит от того, каких эксплуатационных качеств нужно достигнуть.

- В созданный контейнер из металла проводится подача аммиака из баллона. Высокая температура приводит к тому, что аммиак начинает разлагаться, за счет чего начинают выделяться молекулы азота.

- Молекулы азота проникают в металл по причине прохождения процесса диффузии. Засчет этого на поверхности активно образуются нитриды, которые характеризуются повышенной устойчивостью к механическому воздействию.

- Процедура химико-термического воздействия в данном случае не предусматривает резкое охлаждение. Как правило, печь для азотирования охлаждается вместе с потоком аммиака и деталью, за счет чего поверхность не окисляется. Поэтому рассматриваемая технология подходит для изменения свойств деталей, которые уже прошли финишную обработку.

Цех ионно-вакуумного азотирования

Классический процесс получения требуемого изделия с проведением азотирования предусматривает несколько этапов:

- Подготовительная термическая обработка, которая заключается в закалке и отпуске. За счет перестроения атомной решетки при заданном режиме структура становится более вязкой, повышается прочность. Охлаждение может проходить в воде или масле, иной среде – все зависит от того, насколько качественным должно быть изделие.

- Далее выполняется механическая обработка для придания нужной форы и размеров.

- В некоторых случаях есть необходимость в защите определенных частей изделия. Защита проводится путем нанесения жидкого стекла или олова слоем толщиной около 0,015 мм. За счет этого на поверхности образуется защитная пленка.

- Выполняется азотирование стали по одной из наиболее подходящих методик.

- Проводятся работы по финишной механической обработке, снятию защитного слоя.

Режимы азотирования стали

Получаемый слой после азотирования, который представлен нитридом, составляет от 0,3 до 0,6 мм, за счет чего отпадает необходимость в проведении процедуры закаливания. Как ранее было отмечено, азотирование проводят относительно недавно, но сам процесс преобразования поверхностного слоя металла был уже практически полностью изучен, что позволило существенно повысить эффективность применяемой технологии.

Обработка растворами из электролитов

Как правило, используется технология применения анодного нагрева. По сути, это разновидность электрохимикотермической скоростной переработки стальных материалов. В основе данного метода лежит принцип использования импульсного электрического заряда, который проходит вдоль поверхности заготовки, размещенной в электролитной среде. За счет комбинированного воздействия зарядов электричества на поверхность металла и химической среды достигается и эффект полировки. При такой обработке целевая деталь может рассматриваться в качестве анода с подводкой положительного потенциала от электрического тока. В то же время объем катода должен составлять не меньше объема анода. Здесь надо отметить и некоторые характеристики, по которым ионное азотирование сталей сходится с электролитами. В частности, специалисты отмечают разнообразие режимов формирования электрических процессов с анодами, которые в том числе зависят от подключаемых смесей электролита. Это дает возможность более точной регуляции технико-эксплуатационных качеств металлических заготовок.

Вал коленчатый в сборе, азотированный

С сентября 2016 г. «Автодизель» полностью перешел на выпуск азотированных коленчатых валов для всех модификаций и комплектаций 8-цилиндровых V-образных двигателей ЯМЗ семейства 130х140 мм, поставляемых как в запчасти, так и на основной сборочный конвейер.

Выпуск коленчатых валов для двигателей ЯМЗ V8 с закалкой шеек методом ТВЧ (током высокой частоты) ПРЕКРАЩЕН.

Базовый серийный продукт — ВАЛ коленчатый азотированный – стальной, изготовлен методом горячей штамповки. Все поверхности вала прошли прогрессивную химико-термическую обработку и покрытие методом азотирования для обеспечения повышенной износостойкости и предела выносливости. Глубина азотированного слоя не менее 0,35 мм.

НЕ ТРЕБУЕТ РЕМОНТА в течение всего срока эксплуатации.

Внешнее отличие: на азотированных коленчатых валах шейки имеют матовый вид в сравнении с валами с закалкой ТВЧ.

В запасные части поставляется сборочная группа: Вал коленчатый азотированный с шестерней и маслоотражателем в сборе.

При этом сохранилось основное наименование продукта в запчасти — Вал коленчатый в сборе, а базовому обозначению группы238-1005009 присвоены новые индексы, см. Таблицу 1.

Таблица 1

Номенклатура и применяемость Валов коленчатых в сборе, поставляемых в запчасти

|

Номенклатура и обозначения |

Применяемость в составе двигателей ЯМЗ V8 |

|

|

было |

стало с 2016 г. |

|

|

238-1005009-Г2 |

238-1005009-Г3 |

ЯМЗ-238М2 (кроме -238М2-53), ЯМЗ-238АМ2, ЯМЗ-238ГМ2, ЯМЗ-238ИМ2, ЯМЗ-238КМ2; ЯМЗ-238НД3, ЯМЗ-238НД4, ЯМЗ-238НД5, ЯМЗ-238НД6, ЯМЗ-238НД7, ЯМЗ-238НД8 |

|

238БЕ-1005009 238БЕ-1005009-Б |

ЯМЗ-238Б (кроме ЯМЗ-238Б-35), ЯМЗ-238БН, ЯМЗ-238БЛ, ЯМЗ-238Д, ЯМЗ-238ДИ, ЯМЗ-238ДЕ (кроме ЯМЗ-238ДЕ-22), |

|

|

238-1005009-Д |

238-1005009-Д1 |

ЯМЗ-238КМ2-3, ЯМЗ-238М2-53 |

|

238АК-1005009-20 |

238ДК-1005009-30 |

ЯМЗ-238АК |

|

238ДК-1005009-20 |

ЯМЗ-238БК, ЯМЗ-238ДК |

|

|

238ДК-1005009-30 |

ЯМЗ-238АМ2-3 ЯМЗ-238Б-35, ЯМЗ-238БЕ2, ЯМЗ-238ДЕ-22, ЯМЗ-2398ДЕ2, ЯМЗ-7511.10, ЯМЗ-7512.10, ЯМЗ-7513.10, ЯМЗ-7514.10, ЯМЗ-6581.10, ЯМЗ-6582.10, ЯМЗ-6585, ЯМЗ-65851, ЯМЗ-65852, ЯМЗ-65853, ЯМЗ-65856, ЯМЗ-6586, ЯМЗ-65861, ЯМЗ-65862, ЯМЗ-6587 |

Производство

Изготовление азотированного коленчатого вала для поставки в запчасти осуществляется на основной производственной линии, по единой технологии, что и для конвейерной сборки серийных двигателей.

Технология азотирования осуществляется на последнем этапе обработки изделия.

Упаковка

Вал коленчатый в сборе упаковывается в специальную тару, обеспечивающую его надежную защиту от деформации.

Перед упаковкой применяются современные методы консервации и антикоррозийная обработка, обеспечивающие срок хранения до 5 лет.

Фирменная этикетка на упаковке Вала содержит полную информацию о продукте, включая наименование, номенклатурный номер, дату изготовления/упаковки, пиктограммы по транспортировке, складированию и хранению продукта.

Также на этикетке под скретч-слоем расположен уникальный 12-значный номер, дающий возможность проверить оригинальность изделия.

Уникальные преимущества

Вал коленчатый азотированный

- Увеличен в 2 раза ресурс изделия — до 700 тыс. км пробега транспортного средства или не менее 8 тыс. часов работы. Вал коленчатый с обработкой ТВЧ до первичного ремонта (проточки) обеспечивал не более 250-350 тыс. км пробега.

- Значительная экономия обслуживания изделия в ходе эксплуатации – до 200%.

- Отсутствие затрат на ремонт. Вал ТВЧ в течение жизненного цикла проходил до 5-6 этапов ремонтов с проточкой, включая сборку-разборку, обработку узла, замену вкладышей.

- Возможность избежать риски, связанные с кустарным или некачественным ремонтом в ряде сервисных центров

- Экономия средств на комплектующие запчасти – периодичность замены вкладышей для азотированного вала ниже на 60%;

- Экономия времени и средств на дополнительную логистику, связанную с передачей Вала коленчатого ТВЧ в сервисные фирмы для проведения ремонтов.

По всем вопросам обращайтесь в отделы продаж ООО «АльфаДизель»:

г. Кемерово: +7 (3842) 34-52-42

г. Красноярск: +7 (391) 299-78-80

г. Новосибирск: +7 (383) 362-12-15

Технология термической обработки металлов

Перед азотированием деталей из сталей 38ХМЮА, 38ХВФЮА, 40ХНВА, 18Х2Н4ВА и др. их поверхность протирают бензином или применяют электрохимический способ обезжиривания. Часто применяют также фосфатирование деталей в ваннах с раствором соли Мажеф. Образование на поверхности металла пористой фосфатной пленки (вместо окисной пленки, препятствующей диффузии азота) и некоторое растравливание поверхности увеличивает поверхностную активность металла, что ускоряет адсорбцию азота. При азотировании предварительно фосфатированных деталей глубина получаемого слоя увеличивается примерно на 6— 8%.

Для устранения окисной пленки, препятствующей проникновению азота в сталь при азотировании, рекомендуются следующие способы: а) для деталей из сталей типа 12X13 — электрообезжиривание, затем декапирование и фосфатирование; б) для деталей из сталей аустенитного класса — травление в 50—75%-ном растворе соляной кислоты при 50—60° С.

Наиболее рациональным способом является устранение окисной пленки непосредственно в печах азотирования. Для этого в муфель печи помещают коробку со смесью хлористого аммония и кварцевого песка. При нагреве до температуры азотирования хлористый аммоний диссоциирует с выделением паров хлористого водорода, которые восстанавливают окисную пленку.

Для защиты участков поверхности деталей, не подлежащих азотированию, наиболее часто применяют гальваническое лужение. Температура плавления олова (232° С) значительно ниже температуры азотирования (500—600° С), однако олово не стекает с поверхности детали благодаря силам поверхностного натяжения. Толщина слоя олова 10—15 мкм. При более толстом слое олово может перетекать на азотируемую поверхность, в результате чего в азотируемом слое будут возникать мягкие пятна. На предварительно фосфатированной поверхности олово не удерживается силами поверхностного натяжения, и поэтому мягкие пятна образоваться не могут.

Применяют также более дешевый метод защиты от азотирования — двукратное нанесение на поверхность детали жидкого стекла (толщина слоя 1—2 мм) с последующей сушкой при 100— 120° С. Недостаток такого покрытия — некоторое смещение жидкого стекла по поверхности детали и в связи с этим нарушение границы между азотируемой и неазотируемой поверхностями. После проведения указанных операций детали подвергают азотированию.

Разновидности методов азотирования

Подходы к азотированию могут различаться. Обычно выделяют два основных метода в зависимости от условий азотирования металла. Это могут быть методы повышения поверхностной износостойкости и твердости, а также улучшение коррозионной стойкости. Первый вариант отличается тем, что изменение структуры производится на фоне температуры, составляющей порядка 500 °C. Сокращение азотирования обычно достигается при ионной обработке, когда посредством анодов и катодов реализуется возбуждение тлеющего разряда. При втором варианте производится легированное азотирование стали. Технология данного типа предусматривает температурную обработку при 600-700 °C с продолжительностью процесса до 10 часов. В таких случаях обработка может сочетаться с механическим воздействием и термической доводкой материалов, в соответствии с точными требованиями, к результату.

Металлы и сплавы, подвергаемые азотированию

Существуют определенные требования, которые предъявляются к металлам перед проведением рассматриваемой процедуры

Как правило, уделяется внимание концентрации углерода. Виды сталей, подходящих для азотирования, самые различные, главное условие заключается в доле углерода 0,3-0,5%

Лучших результатов достигают при применении легированных сплавов, так как дополнительные примеси способствуют образованию дополнительных твердых нитритов. Примером химической обработки металла назовем насыщение поверхностного слоя сплавов, которые в составе имеют примеси в виде алюминия, хрома и другие. Рассматриваемые сплавы принято называть нитраллоями.

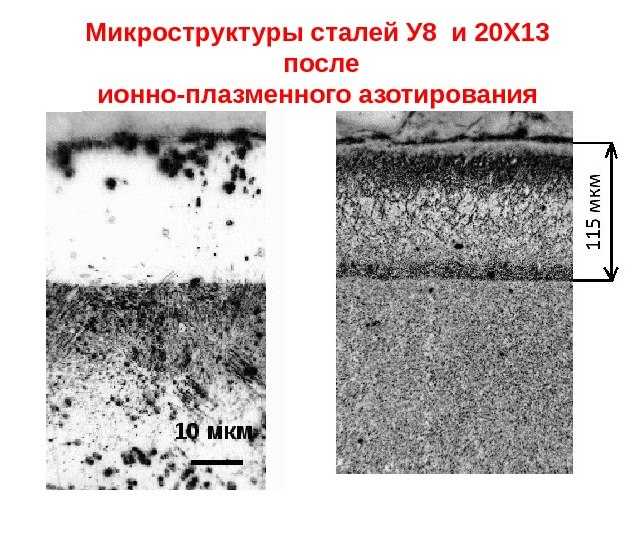

Микроструктура сталей после азотирования

Внесение азота проводится при применении следующих марок стали:

- Если на деталь будет оказываться существенное механическое воздействие при эксплуатации, то выбирают марку 38Х2МЮА. В ее состав входит алюминий, который становится причиной снижения деформационной стойкости.

- В станкостроении наиболее распространение получили стали 40Х и 40ХФА.

- При изготовлении валов, которые часто подвергаются изгибающим нагрузкам применяют марки 38ХГМ и 30ХЗМ.

- Если при изготовлении нужно получить высокую точность линейный размеров, к примеру, при создании деталей топливных агрегатов, то используется марка стали 30ХЗМФ1. Для того чтобы существенно повысить прочность поверхности и ее твердость, предварительно проводят легирование кремнем.

Типы сред при азотировании

Процесс азотирования стали в реальности проводят не по одной, а по нескольким технологиям, отсюда разнообразие видов азотирования. Это связано с тем, что для одних типов металлов более эффективно усваивается азот в одной среде, для других – в другой. Но это не главное. Среда позволяет получить определенное качество поверхности либо изменить скоростной режим выполнения операции по азотированию стали. Наиболее распространенные технологии, которые используются на предприятиях:

- диффузия азота в среде газовой на основе пропана с аммиаком;

- диффузия азота при использовании разряда тлеющего;

- диффузия азотная в среде жидкого характера.

Аммиачно-пропановая среда

Азотирование в газе из смеси пропана с аммиаком сейчас наиболее применимый способ укрепления поверхности стали. Соотношение компонентов смеси берется равнозначным, температуру по шкале Цельсия догоняют до 570 градусов выше нуля, обработку проводят на протяжении трех часов.

Полученный поверхностный слой можно охарактеризовать как высокопрочную твердую поверхность с отличной износостойкостью, и это несмотря на маленькую толщину нитридов. В численных единицах твердость изделия возрастает до показателей 1100–600 HV.

Тлеющий разряд

Другими словами, тлеющий разряд – это среда разряженного состояния при ионно-плазменном азотировании. Очень распространенный метод насыщения азотом поверхности стальных изделий. Особенностью этого метода является то, что, кроме помещения заготовки в печь муфельную, где происходит нагнетание температуры, к этой заготовке подключают электрический контакт с отрицательным потенциалом (то есть получается отрицательный электрод), положительным же электродом выступает сама печь муфельная.

Ионное азотирование создает ионный поток между печью и изделием, который приобретает вид плазмы, и состоит она из элементов NH₃ или N₂. Таким образом, в поверхностный слой начинают диффундировать азотные молекулы, эффективно насыщая его.

Плазменное азотирование проходит в два этапа:

- Очищение поверхности заготовки путем распыления катода.

- Непосредственное насыщение стали азотом.

Основное преимущество метода в том, что при ионном плазменном насыщении процесс можно ускорить в несколько раз.

Жидкая среда

Кроме перечисленных двух сред для проведения операций азотирования, существует еще одна среда, подходящая для такого метода. Это жидкая среда, где применяется расплав солей цианистых, компоненты которых под действием принципа диффузии проникают в рабочий поверхностный слой металла.

Условия для протекания процесса определяются высокой температурой до уровня 570 градусов по Цельсию и длительностью проведения обработки, которая может продолжаться до 3 часов (самое меньшее – 30 минут насыщения).

Виды стали, подходящие для азотизации

Для обогащения азотом подходят разные виды стали – как легированные, так и углеродистые. С первым типом процесс эффективнее. Особенно, если в составе есть легирующие элементы, способные формировать термостойкие нитриды (хром, молибден, алюминий и прочие). При остывании подобные сплавы – нитролои – не будут становиться хрупкими, а после их твердость значительно увеличивается.

Насколько твердыми будут разные виды стальных сплавов в результате обработки азотом:

- нитролои – до 1200 HV;

- легированные – до 800 HV;

- углеродистые – до 250 HV.

Нужно учитывать и марку стали, которая указывает, для чего предназначено изделие.

Как маркируют сталь, наиболее подходящую для азотирования:

| Марка | Использование | Технологические данные | Максимальные параметры слоя | ||

| Твердость сердцевины (HRC) | Максимальная температура (˚С) | Глубина (мм) | Поверхностная твердость (HV) | ||

| Горячая обработка металла | |||||

| 4Х5МФС | Пресс-формы, молотовые штампы, прессовые вставки | 35–55 | 560 | 0,3 | 1100 |

| 3Н3М3Ф | Формы литья под давлением, ударно-штамповой, мерный, режущий инструмент | 35–51 | 560 | 0,3 | 1100 |

| 5ХНМ | Штампы горячего деформирования | 36–44 | 550 | 0,3 | 760 |

| 3Х2В8 | Прессовое тяжело нагруженное оборудование | 35–50 | 560 | 0,25 | 1100 |

| Холодная обработка металла | |||||

| Х12 | Холодные штампы | 50–55 | 520 | 0,2 | 1100 |

| Х12М | Накатные ролики, волочильные доски, глазки калибрования, матрицы, пуансоны | 53–60 | 520 | 0,2 | 1200 |

| Х12МФ | Ножи, клинки | 56–58 | 480 | 0,2 | 1300 |

| Х12Ф1 | Инструмент с тонкой режущей кромкой | 52–60 | 550 | 0,2 | 1250 |

Благодаря термостойким нитридам сталь станет тверже, но толщина азотонасыщенного слоя уменьшится.

Это интересно: Делаем контактную сварку из микроволновки своими руками

Твердость — азотированный слой

|

Зависимость изменения микротвердости стали некоторых марок по глубине азотированного слоя ( азотирование при 480 С в течение 70 ч. / — сталь марки ЗОХ2Н2ФА. 2 — 18Х2Н4ВА. 3 — 38ХМЮА. 4 — 34ХНЗМФА. |

Твердость азотированного слоя снижается при воздействии высоких температур и длительных выдержек ( рис. 33) тем скорее, чем менее легирована применяемая для азотирования сталь.

Твердость азотированного слоя на железе невелика — — 300 — 350 HV. Поэтому азотированию подвергают средне-углеродистые стали, легированные Сг, Mo, V, A1, которые приобретают высокую твердость и износостойкость при азотировании.

|

Распределение твердости. |

Твердость азотированного слоя не изменяется при нагреве до 450 — 500 С.

|

Микроструктура азотированного слоя ( азотирование при 600 С и медленном охлаждении. Х200. |

Твердость азотированного слоя в 1 5 — 2 раза выше цементированного слоя, что значительно увеличивает износоустойчивость деталей.

Твердость азотированного слоя определяется при помощи прибора Виккерса и особо чувствительного прибора Роквелла. Прибором ПМТ-3 определяют микротвердость азотированного слоя. Во всех случаях делается отпечаток алмазным конусом или алмазной пирамидой. При испытании по Виккерсу надрывы и трещины вокруг отпечатка характеризуют хрупкость азотированного слоя.

Твердость азотированного слоя не снижается при нагреве рабочих поверхностей детали штампа до 500 — 600 С. Стойкость азотированных вытяжных матриц в процессе эксплуатации увеличивается и уменьшается налипание частиц штампуемого металла на рабочую поверхность матрицы. Детали, работающие при высоком удельном давлении, где возможно продавливание наружного слоя, должны иметь достаточно твердую сердцевину. Для этого детали перед окончательной механической обработкой подвергают закалке и отпуску. Диффузионное хромирование — окончательная операция, проводимая после полного изготовления детали. Хромированию подвергаются пуансоны и матрицы формообразующих штампов, изготовляемые из углеродистой стали. Повышается твердость и износостойкость поверхности детали, в 2 — 3 раза снижается коэффициент трения. Толщина слоя хрома 0 02 — 0 03 мм, больше не рекомендуется, так как возможно отслаивание покрытия.

Твердость азотированного слоя получается очень высокая ( 65 — 70 ед. Напильник не берет азотированную поверхность.

Твердость азотированного слоя получается в пределах HV 900 — 1000 при глубине слоя 0 4 — 0 5 мм.

Твердость азотированного слоя проверяется в четырех точках на нижнем конце отверстия.

Твердость азотированного слоя на железе и углеродистых сталях после медленного охлаждения не превышает / / rt 250 — f — 300, а на хромистых ( 40Х и др.), хромони-келевых ( ЗОХНЗ, 37ХНЗА и др.), хромо-никельвольфрамовых сталях ( 18Х2Н4ВА и др.) достигает Нп 600 ч — 800 ( фиг.

Твердость азотированного слоя сохраняется при повторных нагревах до 600 — 650 С, что обеспечивает повышенную износостойкость при высоких температурах.

Твердость азотированного слоя достигает 1000 единиц по Виккерсу.