Чугунные тормозные барабаны

Что и говорить этот металл намного прочнее, но и в разы тяжелее, чем оппонент. Некоторые производители жертвуют облегчением подвески, и все же устанавливают чугун на свои авто.

Этому есть целый ряд причин, но как вы наверное догадались они вытекают из минусов конкурента, перечислим:

- Прочные. Очень долговечный вариант в плане износа.

- Прикипание не такое сильное, в крайнем случае, можно отбить молотком, здесь навряд ли их повредите.

- Не деформируются от температурных нагрузок.

Это собственно все! Минусов конечно больше.

- Остывают намного сложнее, из-за этого падает эффективность торможения.

- Тяжелые. Создают большую нагрузку на ось автомобиля.

- Подвержены ржавчине. Приходится подкрашивать снаружи, смотрятся не эстетично.

Кстати вот небольшое видео после покраски такого барабана.

Предельная толщина износа

Каждый тормозной диск имеет свой ограниченный ресурс. Он задан производителем с завода, и на износ ресурса влияет пробег, интенсивность торможения, состояние всей тормозной системы, характерные особенности самого транспортного средства и пр.

Покупая новый комплект тормозных дисков для своей машины, водитель должен обязательно отталкиваться от рекомендаций автопроизводителя. Потому сначала смотрим в руководство по эксплуатации, либо же по удобным каталогам, отталкиваясь от характеристик именно своей машины, подбираем деталь через Интернет. Если взять качественный комплект от проверенного изготовителя, можно быть уверенным в том, что износ не наступит очень быстро, а при резком торможении автомобиль точно остановится, как вы и рассчитывали. Это же касается и покупки новых колодок.

Существуют международные нормы и стандарты по производству таких компонентов для легковых авто. Они обязывают всех изготовителей обязательно делать соответствующую гравировку или маркировку на изделиях.

Суть гравировки заключается в том, чтобы обозначить информацию, которая касается максимально допустимой степени износа.

Есть такое понятие как толщина тормозного диска. А для него предусмотрен определенный максимальный износ.

Для получения соответствующей информации следует взглянуть на торцевую часть изделия. Именно там, согласно международным стандартам, все изготовители сертифицированных деталей обязаны наносить данные, касающиеся износа тормозной детали. Здесь должна располагаться информация про исходную толщину, а также о том, какая толщина считается минимальной. Как только диск достигает этого значения, он подлежит обязательной замене. Фактически производитель тем самым снимает с себя ответственность. Если водитель стер диск ниже нормы, из-за чего угодил в аварию, обвинить в этом производителя тормозов или автокомпанию он не сможет.

Тут есть интересная особенность. При возникновении вопроса о том, когда менять диски торможения, многие заглядывают на торцевую сторону старого изделия, но ничего там не обнаруживают.

Подобное встречается, но только на изделиях, которые не прошли сертификацию или являются подделкой. Покупать подобные детали без информации об износе категорически не рекомендуется.

Виды дисковых тормозных механизмов

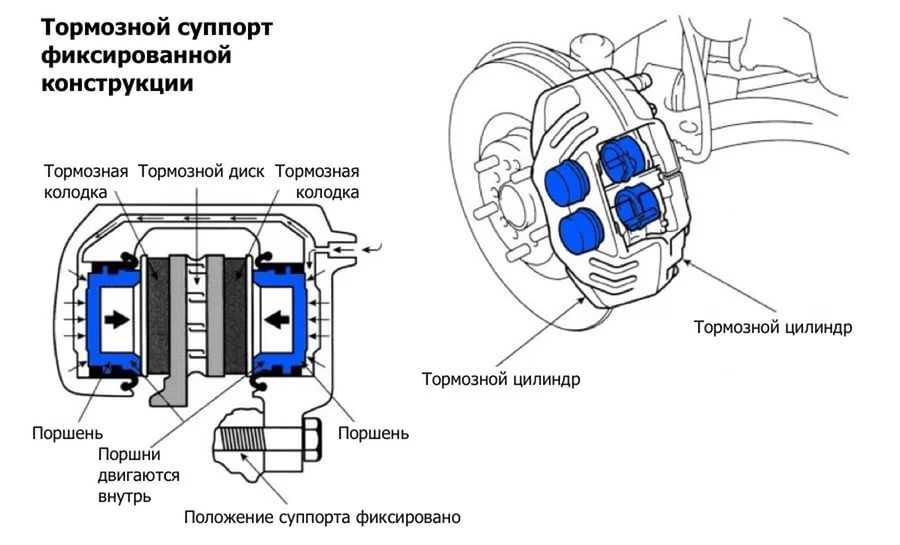

Дисковые тормоза делятся на две большие группы по типу применяемого суппорта (скобы):

- механизмы с фиксированной скобой;

- механизмы с плавающей скобой.

В первом варианте скоба имеет возможность перемещаться по направляющим и имеет один поршень. Во втором случае скоба фиксирована и содержит два поршня, установленные по разные стороны от тормозного диска. Тормозные механизмы с фиксированной скобой способны создавать большее усилие прижатия колодки к диску и, соответственно, большую тормозную силу. Однако и стоимость их выше, чем у тормозов с плавающей скобой. Поэтому данные тормозные механизмы применяются, в основном, на мощных автомобилях, (с использованием нескольких пар поршней).

Строение барабанных вариантов

Я сейчас не буду лезть в «дебри», и размусоливать от и до (про это будет отдельная статья). Просто напомню, итак:

В барабанных вариантах используется две полукруглые колодки, которые находятся внутри цилиндра или барабана. С одной стороны, они закреплены жестко, а вот с другой стоит поршень, который их раздвигает, когда вы нажимаете на педаль тормоза и чем сильнее вы давите на педаль — тем сильнее выходит поршень и раздвигаются колодки.

Между колодками стоят «стягивающие» пружины – когда вы отпускаете педаль, они сводят колодки обратно. Для того чтобы не заклинить барабан. Это если просто рассказать об устройстве.

Строение простое – «обкатанное» многими годами, я бы даже сказал десятилетиями.

Однако прогресс не стоит на месте и скорости, которые раньше были не доступны, сейчас кажутся обыденными, мы уже и не замечаем 60 – 80 км/ ч, а на трассе можем положить стрелку и вовсе до 200 км/ч. Такие показатели даже для гонщиков 40 лет назад, казались просто фантастикой. Поэтому барабанные варианты стали не справляться со своей задачей, при больших скоростях они становятся менее эффективными.

Что делать, нужно было как-то улучшать систему торможения, поэтому обратились к авиастроению, да-да вы не ослышались — именно там впервые установили дисковые тормоза, которые успешно перекочевали на автомобили.

Материал тормозных дисков

Чаще всего тормозные диски изготовляют из чугуна. Популярность этого материала объясняется хорошими фрикционными свойствами и невысокой стоимостью производства. Наряду с этими преимуществами, чугун имеет ряд существенных недостатков, которые ограничивают его использование в некоторых типах транспортных средств – спортивных машинах и мотоциклах. При регулярных интенсивных торможениях, вызывающих значительное повышение температуры (400 С и выше), возможно коробление диска, а если на его перегретую в таких режимах поверхность попадает вода, например, из лужи, чугунный диск покрывается сетью трещин и иногда даже рассыпается. Кроме того, такие диски очень тяжелые, и после длительных стоянок их рабочая поверхность покрывается коркой ржавчины. Чтобы избежать этих недостатков, диски, в большей степени мотоциклетные и значительно реже автомобильные, начали делать из «нержавейки». Более слабые фрикционные свойства этого материала компенсировали увеличением диаметра дисков и их рабочей поверхности. Для изготовления этой ответственной детали тормозной системы используют и обычную сталь, которая, как и «нержавейка», не столь чувствительна к перепадам температур и обладает несколько худшими фрикционными свойствами, чем чугун.

В 70-е годы на спортивные машины начали устанавливать тормозные диски из углепластика – карбоновые. Преодолев период роста, карбоновые тормоза оставили своих металлических коллег далеко позади. Посудите сами: вес тормозного диска из карбона на порядок меньше металлического, коэффициент трения на порядок выше, а рабочий диапазон, ограничивающийся на обычных тормозах 500-600 С, здесь простирается далеко за отметку в 1000 С. Карбоновые диски не коробятся, а снижение неподрессоренных и вращающихся масс положительно сказывается на ходовых качествах автомобиля. Тем не менее путь к обычным дорожным автомобилям таким тормозам пока заказан. Стоимость комплекта карбоновых тормозов может достигать стоимости нового автомобиля малого класса, а нормально работать они начинают только после хорошего прогрева: до этого коэффициент трения тормозов даже ниже обычных! Нельзя забывать и об удобстве управления замедлением: если с традиционными тормозами все просто и понятно, то здесь контролировать замедление сверхсложно. Фактически в обычных условиях карбоновые тормоза будут аналогом переключателя «ехать/стоять».

Керамические тормозные диски

Керамические тормозные диски

Более радужные перспективы в автомобилестроении имеют керамические тормоза. Они не имеют такого ошеломляющего коэффициента трения, как карбоновые, но обладают целым рядом преимуществ. У керамики гораздо больше возможностей, чем у металла или различных композитов. Этот материал отличается отличной устойчивостью к высоким температурам, высокой стойкостью к коррозии и износу, небольшой удельной массой и высокой прочностью. Но это еще не все. Керамические тормозные диски, в сравнению аналогичным деталями из серого чугуна легче на 50%. Вес, например, керамического тормозного диска PORSCHE 911 в два раза легче обычного, значит, меньше и неподрессоренные массы, а следовательно, и нагрузка на подвеску. Уменьшается и так называемый гироскопический эффект, когда вращающееся с большой скоростью тело сопротивляется смене направления вращения. Кроме того, применение керамики позволяет увеличить на 25% коэффициент трения, а заодно резко повысить эффективность торможения в горячем состоянии. Еще одно преимущество – невероятная долговечность. Керамические диски обычно не требуют замены на протяжении 300 000 км. К сожалению, есть и недостатки. Во-первых, холодные керамические диски хуже останавливают машину, чем холодные тормозные диски из металла. Во-вторых, керамика плохо работает при очень низких температурах. В третьих, такие диски при работе неприятно скрипят. И, наконец, в четвертых, цена у них ну просто непомерная.

Типы суппортов их особенности

Выделяют фиксированные и плавающие изделия.

Фиксированные крепятся жестко к подвеске. В металлическом корпусе по обе стороны от диска стоят цилиндры. Нажатие педали приводит поршни внутри цилиндров в движение, сжатие колодок происходит в двух сторонах одновременно.

Цилиндров в суппортах такого вида несколько, что повышает эффективность устройства. Поэтому такие модели ставят на транспорт, требующий усиленной тормозной системы (грузовики, спортивные авто, мотоциклы).

Фиксированный суппорт не имеет направляющих, что делает его простым и долговечным. Но минус заключается в их тяжести и увеличенных габаритах.

Плавающие прикрепляются к подвеске направляющими штырями (пальцами). Направляющие обеспечивают ход суппорта. Поскольку поршень в таких моделях прижимает только одну из колодок, вторая колодка, закрепленная на плавающей скобе, прижимается к диску, перемещаясь вместе с суппортом по направляющим.

Работа механизма происходит следующим образом: нажатие на педаль, поршень прижимает к диску одну из колодок, затем сдвигается весь суппорт, пока противоположная колодка не упрется в диск с другой стороны.

Большинство легковых машин оснащены именно плавающими моделями тормозных элементов. Такие изделия просты, имеют небольшой вес и стоимость ниже, чем у фиксированных, но чуть менее эффективны.

Как правило, в плавающих моделях от одного до двух цилиндров, фиксированные имеют 6-8. По конструкции различаются также задний и передний суппорта. Разница в размерах и наличии стояночного тормоза в моделях для задних колес.

Металлические

Самым популярным материалом является чугун. Он дешев и обладает хорошими фрикционными свойствами. Однако его использование ограничено. Загвоздка в том, что интенсивное торможение вызывает коробление тормозного диска из чугуна, а если на него еще и попадет вода, он может и разрушиться. К тому же они тяжелые и подвержены коррозии во время долгой стоянки машины.

Поэтому тормоза на мотоциклах и спортивных автомобилях сделаны из нержавеющей стали. Фрикционные свойства «нержавейки слабее чугунных, в результате они больше и массивнее. Для популярных среди населения марок машин диски делают из простой стали.

Обслуживание тормозных дисков и колодок

Тормозные диски, как и колодки, изнашиваются по следующим причинам:

- Особенности вождения.

- Качество дорог.

- Интенсивность и время эксплуатации.

- Изначальное невысокое качество изделий.

О необходимости заменить диск свидетельствует повреждение детали, увеличение тормозного пути, снижение уровня тормозной жидкости, биение диска при торможении.

Истирание колодок можно заметить при осмотре тормозных узлов (толщина 2-3 мм), при наличии скрипа и в случае оповещения на приборной панели, если изделие оснащено датчиками.

Как правило, передние колодки при более высокой нагрузке изнашиваются сильнее задних. Замену деталей следует производить одновременно на колесных парах.

Качество изготовления

Применяется специальный сплав для изготовления тормозных дисков Алнас. Причем вне зависимости от диаметра – 13, 14 или 15 дюймов. Он относительно мягкий, потому тормоза срабатывают всегда на «отлично». Вне зависимости от дорожных условий

Но важно помнить о том, что диск сильно нагревается даже при торможении в нормальном режиме

Важно стараться избегать заезжать в лужи сразу после оттормаживания. Так как это может привести к возникновению трещин на поверхности диска

Как следствие – поломка, необходимость замены. Существует несколько модификаций таковой детали – причем различаются они не только в зависимости от марки, модели автомобиля. В продаже можно найти версию «спорт».

Поверхность таких дисков снабжается специальными бороздами, а также вентиляционными отверстиями. Они лучше тормозят за счет отвода воды и газов через такие борозды. Вентиляционные отверстия позволяют быстрее охлаждать перегретый материал

Но важно помнить, что работа таких дисков сопровождается специфическим гулом

Существует также отдельное подразделение данной компании – ATC. Производство деталей под данным брендом располагается в Китае. Контроль качестве также высок. В свою очередь бренду Alnas покупатели в РФ доверяют несколько больше – и совсем не зря. Контроль качества на производственной базе в Альметьевке, где находится завод Алнас, высок. Перед продажей продукция обязательно проходит несколько различных тестов.

Виды тормозных дисков

Тормозные диски должны обладать хорошей теплопроводностью и теплоемкостью, быть жесткими и выдерживать воздействие колодок. Изделия различаются по размеру, что в конечном итоге влияет на размер подходящего колеса. Очевидно, что для каждой машины необходимо подбирать соответствующие ей комплектующие.

В зависимости от особенностей конструкции различаются:

- обычные диски;

- вентилируемые;

- перфорированные;

- с насечками.

Обычные

Цельная, без отверстий, деталь без каких-либо хитростей в конструкции. Используется на старых машинах, для которых свойственная спокойная езда.

Быстро нагреваются и медленно остывают. Не самая эффективная модель, но зато простая и доступная.

Вентилируемые тормозные диски

Трение колодок о диски приводит к нагреву детали. Единственным способом понизить температуру является охлаждение изделия воздухом.

Вентилируемые модели представляют собой «сэндвичи» из 2 обычных роторов с перегородками. Конструкция помогает воздуху циркулировать в созданных просветах и эффективно отводить тепло.

Перфорированные диски

Для тех же целей на поверхности перфорированных дисков выполняются отверстия. Уменьшенная жесткость компенсируется снижением риска получить деформацию при температурных колебаниях.

Диски с насечками

На поверхности диска выполнены косые углубления (насечки). Они помогают отводить горячий воздух от рабочей поверхности, увеличивают площадь диска для более качественного охлаждения и снижают взаимодействие с колодкой, что помогает уменьшить нагрев деталей.

Особые характеристики керамических дисков

Керамические диски в целях усиленного шумоподавленияоснащены фасками, пазами и изоляционными прокладками, которые также можно обнаружить и на дисках некоторых других типов. Пазы изогнуты или имеют фацетированные края на передней и задней частях диска. Тем самым снижается шум от увеличения нагрузки на двигатель при торможении. Пазы также немного уменьшают площадь поверхности тормозов, и таким образом усиливается зажим роторов дисками, что в дальнейшем способствует снижению звуковой вибрации.

Пазы — это желобки, наносимые вертикально, горизонтально и по диагонали на диски для снижения шума путем изменения частоты различаемой человеческим ухом звуковой вибрации до беззвучного уровня. Пазы также помогают снизить износ тормозов посредством выпуска газов и грязи при высоких температурах торможения. Изоляционные прокладки через увлажняющий слой поглощают и рассеивают вибрацию.

Плюсы и минусы дисковых тормозов в сравнении с барабанными

Перед сравнением следует узнать конструкцию барабанных тормозов. Устройство механизма несложное. В отличие от дискового, на ступицу колеса устанавливают неподвижную часть устройства – барабан. Внутри него размещены две полукруглые колодки с накладками из фрикционного материала и тормозной цилиндр.

Поршни цилиндра воздействуют на колодки, раздвигают их и прижимают к стенкам барабана, который замедляет ход колес. Растормаживание происходит за счет работы возвратных пружин.

Конструкция барабанного тормоза достаточно проста, но дисковой тормоз в сравнении с ним обладает рядом преимуществ:

- Легкость и компактность. Барабанные тормоза обладают большими габаритами и весом.

- Выдерживают более высокие нагрузки, связанные с перегревом, не теряют своих качеств. Отвод тепла организован лучше.

- Простота диагностики неполадок, обслуживания и ремонта.

- Повышенная износостойкость. В барабанных тормозах наблюдается нестабильность коэффициента трения и неравномерность износа колодок.

Присутствуют и существенные недостатки:

- Защита от грязи хуже. Поскольку барабанные тормоза расположены внутри закрытого барабана, а дисковой имеет непосредственное соприкосновение с окружающей средой, то последний подвержен воздействию влаги и грязи в большей степени.

- Колодки имеют меньший ресурс работы. Конструктивно колодки барабанного тормоза больше, а значит и больше рабочая площадь детали.

- Колодки дискового механизма подвержены коррозии.

- Сложное устройство стояночного тормоза. Особенностью барабанных тормозов и главной причиной их применения является простота конструкции стояночных механизмов. Поэтому в настоящее время на многие легковые авто устанавливают дисковые тормоз на переднюю колесную пару, барабанные – на заднюю.

Типичные значения удельной площади охвата тормозов на тонну массы автомобиля

Площадь охвата – это размер поверхностного соприкосновения двух колодок с диском.

Чем показатель выше, тем надежнее тормозная система.

Когда надо менять диски

Критериев замены несколько:

- в инструкции по эксплуатации автомобиля, а также в сопроводительной документации к каждому диску указана его минимальная толщина, после достижения которой в процессе износа деталь подлежит замене;

- геометрия изделия может быть искажена в результате неравномерно прогрева с последующим резким поверхностным охлаждением, начинается биение, и работа нарушается;

- на поверхностях могут образовываться трещины по причине многократных температурных и силовых локальных напряжений металла, которые приводят к его усталости и разрушению структуры.

Все неисправности возникают вне зависимости от пробега, поскольку связаны с интенсивностью эксплуатации. Поэтому тормоза требуют регулярного осмотра и выбраковки при необходимости.

Как продлить срок службы ТД?

- Стиль вождения — это тот фактор, который больше остальных влияет на срок службы тормозных дисков. Если вы любите агрессивный стиль езды с резким ускорением и такими же торможениями, вам следует быть готовыми к тому, что срок службы ваших дисков будет гораздо меньше обычного.

- Также следует учитывать качество колодок, которые также могут стереть диск в случае несовместимости.

- Езда по грязи и лужам на больших скоростях тоже не сулит ничего хорошего, не перегревайте тормозные колодки если на улице дождливо или есть большие лужи.

- Покупайте только качественные тормозные диски и колодки и следуйте вышеизложенным рекомендациям, только в таком случае вы сможете избежать преждевременного или неравномерного износа тормозных дисков и колодок.

У меня все, если у вас есть какие-либо вопросы, вы можете задать их, используя форму для комментариев. Также напоминаю, что лучшая благодарность автору — это репост данной статьи в соц. сети. Будем признательны если вы расскажете друзьям о нашем сайте, используя соответсвующие кнопки расположенные внизу.

Принцип работы дисковых тормозов

Дисковый тормозной механизм, как и любой другой тормоз, предназначен для изменения скорости движения автомобиля.

Пошаговая схема работы дисковых тормозов:

- При нажатии водителем на педаль тормоза, ГТЦ создает давление в тормозных трубках.

- Для механизма с фиксированной скобой: давление жидкости воздействует на поршни рабочих тормозных цилиндров с обоих сторон тормозного диска, которые, в свою очередь, прижимают к нему колодки. Для механизма с плавающей скобой: давление жидкости воздействует на поршень и корпус суппорта одновременно, заставляя последний перемещаться и прижимать колодку к диску с другой стороны.

- Диск, зажатый между двумя колодками, уменьшает скорость за счет силы трения. А это, в свою очередь, приводит к торможению автомобиля.

- После того, как водитель отпустит педаль тормоза, давление пропадает. Поршень возвращается в исходное положение за счет упругих свойств уплотнительной манжеты, а колодки отводятся с помощью небольшой вибрации диска в процессе движения.

Какие тормозные диски лучше поставить

После изучения рейтинга тормозных дисков для иномарок по ценовым категориям, вам будет проще сделать правильный выбор.

Основные факторы, которые нужно учесть при покупке:

- тип колодок;

- предпочитаемый стиль езды;

- возможности устройства.

Тормозные диски лучше ставить те, которые соответствуют стилю вождения.

- Если стиль вождения умеренный, лишен неожиданных, резких маневров, скорость невысокая, автомобиль относится к средне ценовому или бюджетному сегменту, можно будет остановиться на дисках типа эконом. Стандартный выбор – цельные без перфорированных отверстий.

- При агрессивной манере вождения, частом использовании авто на значительных скоростях, есть смысл выбрать диски подороже, например, с насечками, перфорацией. Сплавы, конструкция позволяют осуществлять качественное точное торможение в сложных условиях.

Зависимость ресурса тормозных дисков от колодок непосредственная – они должны соответствовать по бренду, классу износостойкости или технологии изготовления. Отсутствие совпадений не делает применение деталей в комплексе невозможным, но сократит ресурс. Пара колодки низкого качества и дорогой диск приводят к быстрому выходу из строя обоих.

Оптимально учитывать при покупке геометрию тормозного диска. Чем больше диаметр изделия, тем выше будут показатели отведения тепла.

Предусмотрены ограничения по диаметру дисков, толщине. Вентилируемый характер изделий очень желателен, особенно для кроссоверов, внедорожников. Наличие воздуховодов, охлаждающих тормоза, повысит эффективность торможения. Соответствие габаритов намного важнее, чемфирма тормозных дисков.

Анализ рассмотренных факторов позволит выбрать оптимальные в плане цены-качества решения. Наименее долговечные – перфорированные модели, за ними следую изделия с насечками, сплошные вентилируемые. Стандартные перфорированные варианты устанавливают на легких моделях машин, если водитель выбирает умеренный стиль вождения, делает акцент на эстетике.

Правильный выбор по ТОПу тормозных дисков и основным рабочим параметрам – залог не только безупречной эстетики, но и безопасности.

Принцип работы

Рассмотрим, по какому принципу работает тормозная система — это поможет понять, почему для производства дискового полотна используют чугун.

Изделие имеет круглую форму и устанавливается между двумя колодками. Оно состоит из двух частей — центральной и роторной. Во время нажатия тормоза колодки с максимальной силой прижимаются к дисковой поверхности и посредством действия трения останавливают ее вращение.

По закону сохранения энергии кинетическая энергия ни куда не девается и превращается в тепловую. Нагревается ротор, а центральная часть предотвращает распространение высокой температуры на другие детали тормозов, например, подшипников — это сохраняет их от преждевременного износа.